что снижает в алюминиевых сплавах примеси железа

Материаловедение. Шпаргалка.

44. Алюминий; влияние примесей на свойства алюминия; деформируемые и литейные алюминиевые сплавы.

Алюминий отличают низкая плотность, высокие тепло– и электропроводность, хорошая коррозийная стойкость во многих средах за счет образования на поверхности металла плотной оксидной пленки А1203. Технический отожженный алюминий АДМ упрочняется холодной пластической деформацией.

Алюминий высокопластичен и легко обрабатывается давлением, однако при обработке резанием возникают осложнения, одной из причин которых является налипание металла на инструмент.

В зависимости от того, какие примеси присутствуют в алюминии, наблюдаются изменения его коррозионных, физических, механических и технологических свойств. Большинство примесей отрицательно сказываются на электропроводности алюминия. Наиболее распространенные примеси: железо, кремний. Железо, наряду с электропроводностью, снижает пластичность и коррозионную стойкость, повышает прочностные свойства алюминия. Присутствие железа в сплавах алюминия с кремнием и магнием отрицательно сказывается на свойствах сплава. Только в тех сплавах алюминия, где присутствует никель, железо считается полезной примесью.

Наиболее распространенная примесь в алюминиевых сплавах – кремний. Данный металл, а также медь, магний, цинк, марганец, никель и хром вводят в алюминиевые сплавы как основные компоненты. Соединения СuАl2, Мg2Si, СuМgАl2– эффективно упрочняют алюминиевые сплавы.

Основные легирующие элементы в алюминиевых сплавах. Марганец повышает коррозионную стойкость. Кремний является основным легирующим элементом в ряде литейных алюминиевых сплавов (силуминов), поскольку он участвует в образовании эвтектики.

Ni, Тi, Сг, Fе повышают жаропрочность сплавов, затормаживая процессы диффузии и образуя стабильные сложнолегированные упрочняющие фазы. Литий в сплавах способствует возрастанию их модуля упругости. Вместе с тем магний и марганец снижают тепло– и электропроводность алюминия, а железо – его коррозионную стойкость.

Маркировка алюминиевых сплавов. В настоящее время одновременно применяют две маркировки сплавов: старую буквенно-цифровую и новую цифровую. Наряду с этим имеется буквенно-цифровая маркировка технологической обработки полуфабрикатов и изделий, качественно отражающая механические, химические и другие свойства сплава.

Классификация алюминиевых сплавов. Алюминиевые сплавы в основном подразделяются на деформируемые и литейные, поскольку в производстве порошковых сплавов и композиционных материалов используются процессы пластической деформации и литья.

Алюминиевые сплавы разделяют по способности упрочняться термической обработкой на упрочняемые и не упрочняемые. Они могут подвергаться гомогенизационному, рекристализационному и разупрочняющему отжигу.

Хорошим сочетанием прочности и пластичности отличаются сплавы системы А1—Сu—Мg – дюралюмины Д1, Д16, Д18, Д19 и др. Термическая обработка упрочняет дюралюмины, повышает их свариваемость точечной сваркой. Они удовлетворительно обрабатываются резанием, но имеют склонность к межкристаллитной коррозии после нагрева. Значительное повышение коррозионной стойкости сплавов достигается плакированием.

В авиации дюралюмины применяют для изготовления лопастей воздушных винтов (Д1), силовых элементов конструкций самолетов (Д16, Д19).

Высокопрочные сплавы системы А1—Zn—Мg—Сu (В93, В95, В96Ц) характеризуются большими значениями временного сопротивления (до 700 МПа). При этом достаточная пластичность, трещиностойкость и сопротивление коррозии достигаются режимами коагуляционного ступенчатого старения (Т2, ТЗ), а также применением сплавов повышенной (В95кч) и особой (В95оч) чистоты.

Высокомодульный сплав 1420 обладает благодаря легированию алюминия литием и магнием (система А1—М–Li) пониженной (на 11 %) плотностью и одновременно повышенным (на 4 %) модулем упругости.

Ковочные сплавы АК6 и АК8 (система А1—М–Si—Сu) при горячей обработке давлением обладают высокой пластичностью. Они удовлетворительно свариваются, хорошо обрабатываются резанием, но под напряжением склонны к коррозии. Для обеспечения коррозионной стойкости детали из сплавов АК6 и АК8 анодируют или покрывают лакокрасочными материалами. Из ковочных сплавов изготавливают ковкой и штамповкой детали самолетов, работающие под нагрузкой. Эти сплавы способны работать при криогенных температурах.

Жаропрочные алюминиевые сплавы системы А1-Си-Мп (Д20, Д21) и А1—Сu—Мg—Fе—Ni (АКЧ-1) применяют для изготовления деталей (поршни, головки цилиндров, диски), работающих при повышенных температурах (до 300 °С). Жаропрочность достигается за счет легирования сплавов никелем, железом и титаном, затормаживающими диффузионные процессы и образующими сложнолегированные мелкодисперсные упрочняющие фазы, устойчивые к коагуляции при нагреве. Сплавы обладают высокой пластичностью и технологичностью в горячем состоянии.

Литейные алюминиевые сплавы.

Основные требования к сплавам для фасонного литья – это сочетание хороших литейных свойств (высокой жидкотекучести, небольшой усадки, малой склонности к образованию горячих трещин и пористости) с оптимальными механическими и химическими (сопротивление коррозии) свойствами. Лучшими литейными свойствами обладают сплавы эвтектического состава.

Железо в алюминии

Самая вредная примесь

Железо по праву считается одной из самых вредных примесей в алюминии. Особенно это заметно при производстве изделий из литейных алюминиевых сплавов при литье в кокиль и песчаные формы. Железо вместе с алюминием и другими легирующими элементами, такими как марганец, медь, магний и кремний образует промежуточные железосодержащие фазы, которые существенно снижают механическим свойства конечного изделия.

Железо из алюминиевого лома

Основное загрязнение алюминия железом происходит при переплавке алюминиевого лома, который смешан с железным ломом. Кроме того, алюминиевый лом сам может содержать высокую концентрацию железа. Это относится, например, к отходам литья алюминиевых сплавов под давлением. Чтобы свести к минимуму проблемы с загрязнением алюминия железным ломом, алюминиевая промышленность применяет тщательную сортировку лома перед загрузкой его в плавильную печь. Это включает ручную сортировку, магнитную сортировку, электромагнитную сортировку и так называемый «воздушный нож» для сортировки частиц измельченного лома по плотности.

Разбавлять вторичный алюминий первичным?

Простым путем снижения содержания железа в алюминии является разбавление его первичным алюминием. Однако часто это невыгодно.

Железосодержащие частицы в жидком и твердом алюминии

При затвердевании обычных алюминиево-кремниевых литейных сплавов первой обычно начинает затвердевать алюминиевая фаза. Другие составляющие сплава скапливаются в оставшихся жидкими областях между зернами первичной фазы. Загрязнение железом может приводить к изменениям в порядке затвердевания фаз: первыми появляются частицы железосодержащей промежуточной фазы, а уж затем происходит кристаллизации зерен алюминия. Когда эти частицы образуются раньше алюминия, то они имеют возможность свободного роста и поэтому вырастают в грубые кристаллы, окруженные жидкой фазой.

Влияние марганца на эффективность удаления железа

В литейных алюминиевых сплавах обычно применяют кремний для снижения вязкости алюминиевого расплава. Сплавы системы алюминий-железо-кремний имеют относительно высокую растворимость железа в жидкой фазе даже после удаления первичных кристаллов, содержащих железо. Поэтому, для снижения содержания железа в жидкой фазе в сплав добавляют марганец, который трансформирует систему алюминий-железо-креминий в систему алюминий-железо-марганец-кремний.

Добавление марганца дает изменение механизмов затвердевания, способствуя выделению промежуточных фаз, содержащих железо, а также снижению остаточной концентрации железа в жидкой фазе до приемлемым для литейных сплавов пределов. Расплавленный алюминий поддерживается при промежуточной температуре между образованием промежуточной фазы и появлением алюминия. Отделение твердой фазы от жидкой происходит путем фильтрования расплава при этой температуре.

Процесс удаления железа из алюминия

Эффективность добавок марганца на кинетику образования первичных фаз при затвердевании алюминиевых литейных сплавов дает способ удаления железа путем осаждения промежуточных фаз с последующим фильтрованием через керамический фильтр. Однако легким и дешевым его не назовешь. Тем не менее, он дает возможность применять алюминиевый лом из любого источника, независимо от первоначального содержания в нем железа, для применений, которые требуют низкого содержания железа, таких как литье алюминия в кокили или в песчаные формы.

Каждый состав вторичного алюминиевого расплава требует определенного количества добавок марганца и кремния (до состава литейных сплавов) для достижения высокой эффективности удаления железа. Количество добавленного марганца зависит от содержания в расплаве железа.

Удаление железа из алюминия производят в четыре этапа (рисунок):

1) добавление в расплав марганца и, при необходимости, кремния;

2) контролируемое охлаждение расплава для выделения в расплаве частиц промежуточной фазы Al(FeMn)Si;

3) отстаивание расплава для осаждения железосодержащих частиц на дно печи;

4) фильтрование расплава через керамический фильтр.

Рисунок – Схема процесса удаления железа из алюминия

Materials Transactions, Vol. 47, No. 7 (2006)

Железо в литейных алюминиевых сплавах

Железо является обычной примесью всех алюминиевых сплавах – литейных и деформируемых. Оно попадает в него из нескольких источников и, по крайней мере, для сплавов Al – И считается по разным причинам вредным. Необходимо отметить, что железо вредно не всегда.

В некоторых деформируемых алюминиевых сплавах, то есть сплавах, предназначенных для ковки, прессования или прокатки, железо может быть намеренным легирующим элементом для улучшения технологических свойств сплава и/или повышения прочности конечного изделия. Однако при изготовлении отливок не применяют эти деформируемые сплавы, а работают с литейными сплавами, которые имеют намного большее содержание легирующих элементов по сравнению с деформируемыми сплавами, а также почти всегда – то или иное количество кремния. Именное кремний делает эти сплавы литейными.

Железо – естественная примесь

Железо является естественной примесью, которая возникает в ходе производства первичного алюминия – превращения бокситов в глинозем и глинозема в расплавленный алюминий. В зависимости от качества исходной руды, степени контроля технологии и качества других исходных материалов жидкий первичный алюминий обычно содержит от 0,03 до 0,15 % железа, в среднем – от 0,07 до 0,10 %.

Экономичного способа удаления железа из алюминия не существует (см. также Железо в алюминии ), поэтому эти «первичные» величины являются типичным нижним уровнем содержания железа в литейных и деформируемых алюминиевых сплавах, а все последующие обработки расплава могут только увеличивать его. Железо может попадать в расплав при его обработке по следующим двум основным механизмам.

Как железо попадает в алюминий

1. Жидкий алюминий способен растворять железо не защищенного от расплава стального плавильного инструмента, а также стального печного оборудования. При длительном контакте алюминия со сталью уровень железа в расплаве может достигать 2 % при температуре расплава 700 °С (эвтектика Al – Fe возникает при содержании железа 1,7 % и температуре 655 °С). Если расплав держать при температуре 800 °С, то уровень железа может достигнуть 5 %.

2. Железо может попадать в алюминиевый расплав через добавки не слишком чистых легирующих элементов, например, кремния, а также при добавлении лома, который обычно содержит значительно большее содержание железа, чем первичный металл.

Причина такого низкого содержания железа в сплавах происходит от коммерческого баланса между выгодами от пониженной стоимости металла и приемлемых технологических проблем с его литьем и/или уровнем конечных механических свойств.

Уровень железа в литейных алюминиевых сплавах

1. Насколько это возможно уровень железа в литейных алюминиевых сплавах Al – И должен быть как можно более низким, чтобы избежать его отрицательного влияния на механические свойства, особенно на пластичность и вязкость разрушения. Это означает, что нужно свести до минимума загрязнения алюминиевых сплавов железом путем тщательного выбора шихты и применения огнеупорных защитных покрытий на всем стальном инструменте, который применяется при приготовлении и обработке расплавов.

2. Необходимо избегать содержания железа выше критического уровня для данного содержания кремния, так как это может привести к серьезной потере пластичности конечного литого изделия и снизить производительность разливки из-за увеличения брака из-за усадочной пористости и, в частности, по герметичности.

3. Предельное содержание железа (в %) для сплава Al – И приближенно вычисляют по следующей формуле: Fe ≈0,075 Икс [% И ] – 0,05.

6. Часто применяют добавление марганца для «нейтрализации» вредного влияния железа в соотношении содержания марганца к содержанию железа около 0,5. Однако выгоды от этого не всегда очевидны. Избыток марганца может понизить долю β-фазы и способствовать образованию α-фазы железосодержащих соединений. Это может улучшить пластичность, но может привести к образованию так называемых твердых пятен и трудностям при механической обработке. При высоком содержании железа добавки марганца не всегда улучшают жидкотекучесть литейного алюминиевого сплава и снижают его пористость. Кроме того, добавление марганца в расплав с высоким содержанием железа может способствовать чрезмерному образованию шлака.

Вредные примеси в алюминиевых сплавах и способы очистки

Салдаев Сергей Александрович

Студент СФУ, Россия, г.Красноярск

Начальник Службы качества АО «РУСАЛ Кандалакша»

E-mail: sals75@mail.ru

Кудринский Евгений Алексеевич

Мастер-технолог литейного отделения АО «РУСАЛ Кандалакша»

Научный руководитель: Безруких Александр Иннокентьевич,

Кандидат технических наук.

Кафедра литейного производства,

СФУ. Россия, г.Красноярск

Вследствие высокой химической активности алюминия и ряда легирующих элементов промышленная технология плавки и литья алюминиевых сплавов не обеспечивает получения чистых по примесям отливок. Степень загрязнения алюминиевых расплавов определяется чистотой и компактностью исходных шихтовых материалов, а также совершенством технологического процесса и культурой производства.

Примеси снижают общий уровень качества готового продукта, становятся причиной различных видов брака, снижения выхода годного и ухудшения экономических показателей производства. Поэтому уровень содержания примесей является одним из основных факторов получения годного изделия.

Установлено, что и для литейных, и для деформируемых сплавов к наиболее вредным примесям относятся: водород и включения оксида алюминия.

Повышение содержания водорода в металле ведет к образованию в заготовке таких дефектов как газовая и газоусадочная пористость, которые отрицательно воздействуют на технологичность заготовки, что может привести к повышенной обрывности проводов тонкого и сверхтонкого сечения, получаемых из исходной катанки при ее последующем волочении.

Исследователи [1] считают, что причины попадания водорода в алюминий и его сплавы связаны со следующими факторами: во-первых, с электролитическим способом получения алюминия, при котором имеет место электролиз воды, адсорбированной электролитом, во-вторых, с взаимодействием расплава с водяным паром, содержащимся в атмосфере миксера [45]. Дополнительное насыщение расплава водородом может происходить также за счет наличия влаги, содержащейся в легирующих компонентах.

Наряду с водородом в металле в том или ином количестве всегда присутствуют твердые неметаллические включения (оксиды, карбиды, нитриды, сульфиды, шлаковые и флюсовые включения, кусочки футеровки и т.п.). Наиболее вредной твердой неметаллической примесью принято считать оксид алюминия, который неизбежно присутствует в расплаве, независимо от состава шихты и выбранной технологии.

Оксид алюминия может присутствовать в расплаве в двух модификациях: в виде обрывков поверхностной оксидной пленки α-Al2O3 (ρ=3900 — 4020 кг/м 3 ), которая пассивна к водороду, и дисперсной γ-Al2O3 (ρ=3220 — 3700 кг/м 3 ), образующей с водородом комплексное соединение γ-Al2O3 * хН [1].

Обычно при прочих равных условиях [1,5] увеличение содержания оксида алюминия повышает вязкость расплава и снижает его жидкотекучесть. Установлено [6], что величина линейной усадки зависит от газосодержания расплава, причем газовыделение в процессе кристаллизации сплава сильно сказывается на той части линейной усадки, которая развивается в эффективном интервале кристаллизации. Показано также, что из всех групп промышленных сплавов наиболее чувствительными к появлению газовой пористости являются алюминиевые сплавы. Главной причиной здесь является особенность поведения водорода, обусловленная тем, что он находится в пересыщенном твердом растворе. Кроме того, на величину газовой пористости оказывает влияние оксид алюминия, поскольку с увеличением его содержания возрастает газосодержание расплава.

В работах [1, установлено, что между содержанием водорода и пористостью отливок из алюминиевых сплавов существует прямолинейная зависимость. Авторами работ [4, 5, 7] рекомендуются следующие предельно допустимые содержания водорода в литейных сплавах на основе первичного алюминия — см 3 /100 г Ме.

Исследованиями Б.Б. Гуляева [8, 9] установлено, что механические свойства литого материала определяются его структурой и развитием пористости.

Установлено отрицательное влияние как крупных оксидных включений и плен, так и тонкодисперсных оксидных включений на прочностные свойства, возникновение трещин, появление очагов усиленной коррозии, развитие макропористости и усадочной рыхлоты, повышение вязкости расплавов и т.д.

Одним из наиболее эффективных путей решения проблемы получения требуемого конечного содержания примесей в отливках является рафинирование сплавов.

Все способы рафинирования можно разделить на способы, направленные на удаление одной — двух примесей, и способы, позволяющие эффективно удалять целую гамму примесей. К последним относятся способы комбинированной обработки расплава, в том числе в потоке на стадии разливки. Их использование обеспечивает достаточно высокую производительность, автоматизацию процесса, экономию рабочей силы и улучшение условий труда. Учитывая это, они представляются наиболее эффективными и перспективными.

Рафинирование может осуществляться газовыми, жидкими и твердыми средами. Известны также способы, в основе которых лежит обработка расплавов воздействием полей (гравитационного, электрического, магнитного и кавитационного). Установлено, что при воздействии этих полей на расплав с целью удаления примесей достигаются приемлемые результаты, однако сложная и малонадежная техника, применяемая для реализации этих методов, делают эти способы малодоступными.

Вакуумная обработка расплавов алюминиевых сплавов, позволяет достаточно успешно удалять водород, а также, в некоторой степени, понижать содержание взвешенных в расплаве оксидных включений. Однако из-за высокой стоимости и сложности оборудования вакуумная обработка широко не практикуется на производстве.

Обработка расплава рафинирующими газами с целью удаления водорода является наиболее распространенным способом, применяемым в цехах литья алюминия и сплавов на его основе.

Рафинирующие газы делятся на две группы: нейтральные и активные. Нейтральные не вступают во взаимодействие с алюминиевым расплавом, активные же образуют с алюминием или входящими в состав сплава компонентами химические соединения.

К нейтральным следует, в первую очередь отнести инертные газы: Не, Nе, Аr, Кr, Хе. Из них в металлургии наиболее широкое применение получил Аr. Аргон сравнительно дешев, недефицитен и может быть получен в больших количествах. Для рафинирования применяют аргон высшего и первого сортов (ГОСТ Применение остальных газов этой группы является экономически нецелесообразным.

Азот до некоторой степени можно отнести к группе нейтральных газов, и поэтому он часто используется для обработки алюминиевых расплавов. Однако следует отметить, что реакция его взаимодействия с жидким алюминием (2А1+N2=2А1N) термодинамически возможна, но она получает заметное развитие только при температуре выше 1000 К [10]. Наличие Mg в сплаве заметно усиливает взаимодействие азота с расплавом с образованием нитридных фаз уже при 730°С. Это отрицательно сказывается на пластических характеристиках литого металла. На практике продувку алюминиевых расплавов азотом проводят, как правило, в тех случаях, когда содержание магния в них не превышает 2% [7].

В системе расплавленный металл — рафинирующий газ при избытке растворенного водорода в расплаве по отношению к его содержанию в газовой фазе должно иметь место перераспределение водорода. Этот процесс перехода водорода в рафинирующий газ будет протекать до установления равновесия между расплавом и газовой фазой.

Возможны два процесса: выстаивание расплава в среде нейтрального газа или продувка (барботаж) его нейтральным газом. Барботаж является более выгодным процессом по сравнению с выстаиванием: при одном и том же удельном расходе газа он обеспечивает более высокую степень удаления водорода либо при равной степени удаления — экономию рафинирующего газа [11].

Обычно продувку производят через графитовые трубки, снабженные насадками с диаметром отверстий Газ подается при избыточном давлении Расход газа от объема обрабатываемого металла [11]. Максимальный эффект при обработке нейтральными газами дает использование пористых насадок, которые изготавливают из различных огнеупоров (корунд, графит и т.д.). Эффект рафинирования в данном случае возрастает из-за измельчения пузырьков газа, которое обеспечивает увеличение поверхности контакта, рафинирующий газ — расплав.

Среди активных газов наиболее часто применяется хлор. При введении в алюминиевый расплав он образует летучий хлористый алюминий, а со сплавами, содержащими магний — хлористый магний; при наличии в составе сплава натрия образуется хлористый натрий. Диффундирующий в пузырь водород, связывается хлором в устойчивое при температуре рафинирования химическое соединение НС1, разложению которого алюминием препятствует образовавшаяся на пузырьке солевая пленка, парциальное давление водорода в пузырьке не увеличивается по мере его всплывания в расплаве, что благоприятствует дегазации. Следовательно, хлор вступает как в химическое, так и в физическое взаимодействие с алюминиевым расплавом [7].

Но хлор является высокотоксичным элементом и, кроме того, способствует интенсивной коррозии оборудования. Летучие продукты взаимодействия хлора с алюминиевым расплавом тоже токсичны. Эти факторы обусловили постепенный отказ от применения обработки алюминиевых расплавов хлором. В настоящее время хлор используют только в качестве активной добавки к нейтральным газам.

Наиболее широкое применение в производстве нашли смеси нейтральных газов с хлором. Смесь 80% хлора и 20% азота практически не отличалась по эффективности от хлора, а смеси с 50, 20 и 10 % хлора занимали промежуточное положение между чистым хлором и азотом [12].

Обработка алюминиевых расплавов газами и смесями газов может осуществляться в печах, миксерах, ковшах и специальных камерах рафинирования. Место обработки определяется спецификой производства, наличием специального оборудования, а также типом обрабатываемого сплава. Литейные сплавы, в силу технологических особенностей чаще обрабатываются в печах и ковшах, причем предпочтительнее — в ковшах перед разливкой, так как в этом случае максимально снижается вероятность дополнительного загрязнения металла. В случае деформируемых сплавов наиболее эффективной представляется порционная обработка расплава в процессе разливки, что также снижает возможность дополнительного загрязнения расплава, а главное, обеспечивает равномерную и более полную обработку жидкого металла, чего сложно добиться при обработке всего объема металла в печи.

Необходимо отметить, что при обработке расплавов газами и газовыми смесями, с целью удаления водорода, происходит частичное удаление взвешенных оксидных включений. Процесс удаления взвешенных включений из расплава в процессе его продувки рафинирующим газом объясняется флотацией включений пузырьками газовой фазы к поверхности расплава, где эти включения переходят в шлаковую фазу.

Эффективным методом рафинирования алюминия и его сплавов от взвешенных в расплаве неметаллических включений является фильтрование. Сущность фильтрования состоит в пропускании расплавленного металла через фильтры, изготовленные из нейтральных или активных по отношению к нему материалов [4].

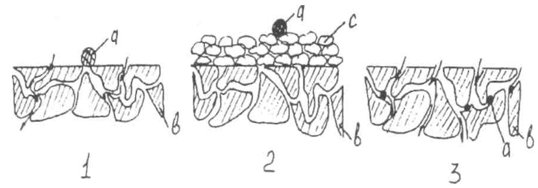

Удаление взвешенных включений, в ходе фильтрования, может осуществляться по трем механизмам [13] (рисунок 9).

Фильтрование тем эффективнее, чем в большей степени реализуются в его ходе все три представленные механизма.

Рисунок 9 — Основные механизмы фильтрования

(а — включения, в — фильтр, с — осадок (кековый слой));

1. Механическое задерживание включений, размеры которых больше, чем диаметр отверстий фильтра;

2. Задержание включений осадком, который образуется на поверхности фильтра (кековое фильтрование);

3. Глубинное фильтрование, с задержанием включений в толще фильтра.

Существует несколько направлений реализации фильтрования. Первое из них — фильтрование расплава через сетчатые материалы (стеклоткань, металлическая сетка, например, из титана и др.). Этот вид очистки используется как при получении изделий из литейных сплавов, так и при литье слитков из деформируемых сплавов: в первом случае фильтр устанавливается в литниковую систему формы, а во втором — на пути металла от летки раздаточного миксера до кристаллизатора.

При фильтровании через сетчатые материалы происходит механическое отделение включений на сетчатом фильтре и частично в кековом слое.

Преимущества сетчатых фильтров — простота конструкции, возможность установки на любых участках перелива металла при литье слитков и небольшие затраты, связанные с их изготовлением и использованием.

Однако данные фильтры обладают недостатком, который ограничивает их рафинирующую способность. Эти фильтры задерживают только крупные включения. Также необходимо отметить, что процент включений, отделяемых кековым фильтрованием чрезвычайно невелик из-за сложности формирования и нестабильности кекового слоя. К тому же вероятность кекового фильтрования снижается с ростом размера ячеек.

Из-за отсутствия глубинного фильтрования тонкодисперсные включения не задерживаются вообще. Поэтому эти фильтры можно использовать только для грубой очистки.

Второе направление — фильтрование через твердые кусковые материалы (зернистые фильтры). Этому направлению исследователями уделяется много внимания [2].

Интерес к этому способу можно объяснить большей эффективностью зернистых фильтров по сравнению с сетчатыми. Наряду с более тонкой очисткой по взвешенным неметаллическим включениям, на снижается газосодержание расплавов и укрупняется макрозерно слитка, что можно объяснить улавливанием тонкодисперсной модификации γ-Al2O3, которая является возможным центром кристаллизации, снижение ее содержания в расплаве ведет к укрупнению макроструктуры. Как уже было отмечено, γ-Al2O3 образует с водородом комплексы γ-Al2O3*хН, поэтому при фильтровании через зернистые фильтры возможно снижение уровня газосодержания расплава.

Простейший зернистый фильтр — это слой однородных кусочков фильтрующего материала определенной толщины. Однако трудоемкость изготовления его обуславливает тенденцию по использованию фильтров, состоящих из кусочков разного размера; иногда же используют многослойные фильтры. Эти фильтры обладают большой поверхностью контакта между металлом и материалом фильтра и длинными тонкими каналами переменного сечения.

Скорость перемещения металла в таких фильтрах переменная и в местах перехода из одного сечения канала в другое образуются завихрении с зонами пониженного давления. Эти гидродинамические явления повышают эффективность работы зернистых фильтров.

Ощутимую роль в более тонкой очистке играют адсорбционные силы, проявляющиеся в смачивании металлом материала фильтра. Фильтры из смачивающихся материалов в раза эффективнее, чем из не смачивающихся [4].

При прохождении металлом узких каналов фильтра возникают благоприятные условия для контакта включений с поверхностью фильтра, налипания их и возможного физико-химического взаимодействия между ними.

В качестве материалов фильтра используют шамот, магнезит, алунд, кремнезем и др. Рекомендуется применять комбинированные фильтры из крошки магнезита, пропитанной различными солями. Чаще всего используют магнезит и сплав фторидов магния и кальция в соотношении 1:1. Фильтрование через фториды эффективнее, чем через магнезит, так как последний не смачивается алюминиевым расплавом.

Однако, несмотря на преимущества использования активных фильтров (очистка от водорода и оксидных включений), они не нашли пока широкого применения, прежде всего из-за быстрого разрыхления.

К недостаткам зернистых фильтров можно отнести их разрыхляемость и забиваемость каналов.

В настоящее время все большее признание приобретают жесткие фильтры из пенокерамики. Отмечается [14], что наилучшие результаты по очистке расплавов алюминиевых сплавов от дисперсных включений размером мкм достигаются при использовании пенокерамических фильтров с фиксированным числом пор (до 20 шт./см 2 ), которые обеспечивают оптимальное сочетание высокой пропускной способности, малого перепада давлений, прочности, ресурса работы и рафинирующей способности.

Пенокерамические фильтры обладают рядом важных преимуществ. Во-первых, при фильтровании через них, реализуются все три механизма улавливания: механическое, кековое и глубинное. В связи с этим при фильтровании задерживаются взвешенные неметаллические включения всех размеров (грубо- и тонкодисперсные). Во-вторых, эти фильтры удобны и просты в эксплуатации. В-третьих, появляется возможность их использования в фасонном литье. Благодаря высокой рафинирующей способности, их применение предпочтительнее, чем сетчатых как в фасонном, так и в заготовительном литье. По этой же причине, а также из-за простоты и надежности в эксплуатации их применение целесообразнее, чем зернистых фильтров.

При применении пенокерамических фильтров очистка от крупных включений осуществляется за счет механического задержания на поверхности фильтра и кекового фильтрования, тонкодисперсные же включения, в основном, задерживаются за счет адсорбции на стенках каналов фильтра.

Удаление водорода при фильтровании через нейтральные пенокерамические фильтры происходит за счет диффузии его из расплава, разбитого на струю диаметром менее 5 мм, не имеющие на своей поверхности оксидной пленки. Процесс удаления водорода облегчается зарождением его пузырьков на острых гранях фильтра. Однако степень дегазациии за счет диффузии невелика. Дополнительное понижение уровня газосодержания достигается из-за улавливания комплексов γ-Al2O3*хН.

Одной из наиболее практикующихся в цехах приготовления сплавов на основе алюминия операций рафинирования является рафинирование флюсами, заключающееся в обработке расплава жидким флюсом или флюсом, плавящимся при внесении его на поверхность или вглубь расплава.

В качестве флюсов применяются, преимущественно, смеси хлористых и фтористых солей щелочных и щелочноземельных металлов, а также криолит и фтористый алюминий [4]. Такие смеси удобны в употреблении, так как на их основе можно получать комбинации флюсов с меньшей плотностью и более низкой температурой плавления, чем у алюминиевых сплавов.

Чаще всего для рафинирования большинства сплавов на основе алюминия используют флюсы с криолитом, причем содержание его изменяется в широких пределах от 5 до 25% [15]. Замена натриевого криолита на калиевый дает хорошие результаты при обработке деформируемых сплавов [4].

Флюсы на основе хлоридов магния и калия используют, преимущественно, при плавке А1-Мg сплавов, хотя не исключено их применение при обработке других деформируемых сплавов [4].

Для обработки алюминиевых сплавов также применяются универсальные флюсы, оказывающие рафинирующе-модифицирующее воздействие, то есть наряду с очисткой расплавов от вредных примесей они модифицируют расплав через перевод в него таких элементов как Nа, Sr, Тi, В. В качестве примера универсальных флюсов, можно привести флюсы следующих составов (% масс): 42%NаС1+42%КС1+6%NaF+6%К2ТiF6+4%КВF4, 50%NаС1+10%КС1+10%Nа3А1F6+30%NаF [4].

Механизм очистки алюминиевых расплавов от взвешенных неметаллических включений при флюсовой обработке базируется на удалении их из расплава за счет адсорбции, растворения или химического взаимодействия с расплавленными солями.

Основой большинства флюсов, используемых в алюминиевой промышленности, являются хлориды натрия и калия. Смеси этих солей обладают сравнительно низкой температурой плавления и малым краевым углом смачивания [16]. Для обеспечения хорошего отделения флюса, включающего соли с малым краевым углом смачивания и плохо отделяющиеся от расплава, и во избежание попадания флюса в отливку, добавляют некоторое количество какой-либо фтористой соли, повышающей поверхностное натяжение на границе с расплавом и способствующей отделению флюса вместе с неметаллическими примесями.

Обработка флюсами сопровождается дегазацией расплава [17]. Дегазация, при флюсовой обработке, проявляется в двух направлениях. Во-первых, часть поглощенного водорода удаляется вместе с адсорбированными включениями. Во-вторых, растворенный водород удаляется из расплава в результате продувки парами субхлоридов (субфторидов) и фтористого алюминия, образующихся в результате диссоциации составляющих флюса и протекания обменных реакций в металле.

Но дегазирующее воздействие флюса малоэффективно — в условиях производства оно позволяет снизить газосодержание только до см 3 /100г Ме [5].

Широкое признание получила рафинирующая обработка расплавов гексахлорэтаном (С2С16), который в отличие от неорганических хлоридов (ZnCl2, МgСl2, МnCl2), рафинирующее воздействие которых аналогично хлору, негигроскопичен, не требует специальных условий для хранения и не загрязняет алюминий металлом.

Несмотря на высокую рафинирующую способность, использование гексахлорэтана затруднено, так как газообразные продукты, выделяющиеся при обработке токсичны. Поэтому гексахлорэтан должен применяться не в чистом виде, а как добавка в флюсовые и газофлюсовые смеси.

Увеличение рафинирующей способности флюсового рафинирования достигается за счет использования следующих способов:

• заливка расплава в раздаточный ковш, на дно которого, перед заливкой помещают порцию флюса — при наполнении ковша происходит интенсивное перемешивание металла с флюсом, приводящее к образованию большой поверхности контакта между ними;

• обработка расплава в индукционной печи жидким флюсом — интенсивная промывка поверхностных слоев металла и замешивание флюса в расплав осуществляется за счет электромагнитного перемешивания;

• рафинирование в магнитодинамических установках — металл активно контактирует с флюсом посредством многократной непрерывной подачи расплава под действием электромагнитных сил к границе раздела флюс-металл;

• механическое диспергирование флюса в металле с помощью импеллера;

• электрофлюсовое рафинирование — позволяет осуществлять непрерывное рафинирование струи металла путем пропускания ее через слой флюса и наложения электрического поля на границе металл-флюс, что улучшает физико-химические условия рафинирования.

Рассматривая способы интенсификации флюсового рафинирования необходимо отметить недостатки присущие некоторым из них. Так, рафинирование в магнитодинамических установках и электрофлюсовое рафинирование требует использования сложного дорогостоящего оборудования.

Сравнительная оценка процессов газового и флюсового рафинирования, позволяет выделить следующие моменты:

1. Газ используется в процессе рафинирующей обработки только до выхода пузырька из расплава, а флюс при механическом перемешивании постоянно контактирует с расплавленным металлом;

2. При газовом рафинировании неизбежно образуется значительное количество горячих отходящих газов, продукты же флюсовой обработки, в основном твердые, могут быть собраны и переработаны совместно со шлаком;

3. Следует отметить низкий ресурс работы диспергирующих устройств, в то время как механические мешалки зарекомендовали себя, как надежные и простые в эксплуатации устройства.

В настоящее время, повышенное внимание в мировой практике отводится использованию в качестве рафинирующих газофлюсовых смесей (ГФС), что объясняется высокой рафинирующей способностью последних [18, 19]. При обработке газофлюсовыми смесями реализуются все преимущества как флюсового, так и газового рафинирования. Технология газо-флюсовой обработки заключается в следующем: газ поступает в аппарат псевдоожиженного слоя, где происходит смешение газа и флюса — частицы флюса «витают» в газовой струе, после чего смесь через фурму подается в расплав.

Обработка газофлюсовыми смесями позволяет эффективно удалять из расплава водород, оксидные включения и при необходимости натрий.

В настоящее время все возрастающую роль в развитии и совершенствовании эффективных способов очистки расплавов от вредных примесей играют методы, которые обеспечивают одновременное (комплексное) удаление из расплава широкой гаммы примесей, в частности водорода и оксидных включений.

Технологические решения в этом направлении характеризуются рядом конструктивных особенностей, связанных с необходимостью эксплуатации в комплексе с агрегатами полунепрерывного и непрерывного литья.

На рисунке 10 представлена схема установки рафинирования в потоке алюминиевого расплава путем фильтрования через гранулированный оксид алюминия с одновременной непрерывной продувкой нейтральным газом [20]. Гранулы Al2O3 диаметром в нижнем слое (высотой и в верхнем слое (высотой

Рисунок 10 — Схема установки для дегазации алюминиевых расплавов нейтральными газами с фильтрованием через оксид алюминия.

Осуществление рафинирующей обработки в потоке для литейных сплавов представляет достаточно сложную задачу в организационном плане, поэтому комплексную обработку можно осуществить посредством последовательной обработки расплава.

В качестве примеров последовательной обработки можно представить следующие: фильтрование расплава через различные фильтры при переливе из плавильной печи в транспортно-разливочный ковш с последующей обработкой расплава продувкой газовой или газофлюсовой смесью в этом же ковше; флюсовая обработка расплава в индукционной печи с последующим фильтрованием при переливе в ковш; флюсовая обработка в ковше и разливка через пенокерамический фильтр, установленный в том же ковше.

Следует отметить, что большое многообразие методов обработки расплава в жидком состоянии нередко затрудняет выбор наиболее оптимального применительно к условиям производства и требованиям к качеству металла.

Заключение

Анализ литературного материала по вопросу рафинирования алюминия и его сплавов от водорода и неметаллических примесей позволяет сделать следующие выводы:

1. Показано, что для алюминиевых сплавов наиболее вредными примесями, оказывающими отрицательное влияние на эксплуатационные свойства изделий, является водород и оксид алюминия. Основные существующие способы рафинирования этих сплавов заключаются в применении продувки расплавов газами (нейтральными, активными и их смесями), флюсовой обработки расплава и фильтрования, а также различных комбинаций этих способов.

2. Установлено, что наиболее простым способом обработки алюминиевых сплавов в печи (ковше) является флюсовая обработка.

3. Анализ существующих методов обработки расплавов алюминиевых сплавов показывает, что обработка с целью удаления неметаллических включений производится с использованием всех сред.

4. Установлено, что при непрерывной обработке расплавов в потоке легко удается объединить как во времени, так и в пространстве дегазацию с удалением неметаллических включений за счет использования газофлюсовых смесей и фильтрования.

5. Данные литературных источников свидетельствуют о том, что наиболее широкое распространение получили способы фильтрования через фильтры из пенокерамики ПКФ, которые все чаще вытесняют сетчатые, зернистые и др. фильтры.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ