Что такое штифт в машине

Штифтовые соединения

Штифты применяются для фиксации взаимного расположения соединяемых деталей, а таже для передачи сил и моментов.

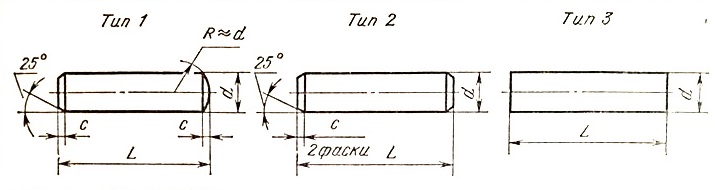

Штифты цилиндрические

Штифты изготавливают под различные посадки. Для предотвращения выпадания штифтов с засверленными концами (см. табл. 6.1.2) после постановки в сквозное отверстие их расклепывают. С этой же целью применяют насечные штифты (см. табл. 6.1.3), которые удерживаются от выпадания пластическим деформированием металла, выдавленного при насечке канавок.

Размеры цилиндрических штифтов с внутренней резьбой, предназначенных для установки в глухие отверстия даны в табл. 6.1.4. Лыска на боковой поверхности служит для выхода воздуха из глухого отверстия, а резьбовое отверстие — для демонтажа штифта.

Штифты конические

Параметры штифтов, устанавливаемых в сквозные отверстия, которые обеспечивают демонтаж такиех штифтов при разборке соединения приведены в табл. 6.2.1. Для удобства демонтажа конических штифтов из глухих отверстий применяют штифты с резьбовой цапфой (см. табл. 6.2.2) или с внутренней резьбой (см. табл. 6.2.3). В обеих конструкциях предусмотрена защита резьбы от повреждения при забивании (фаска на резьбовом отверстии или цилиндрический хвостовик на цапфе).

Примеры штифтовых соединений

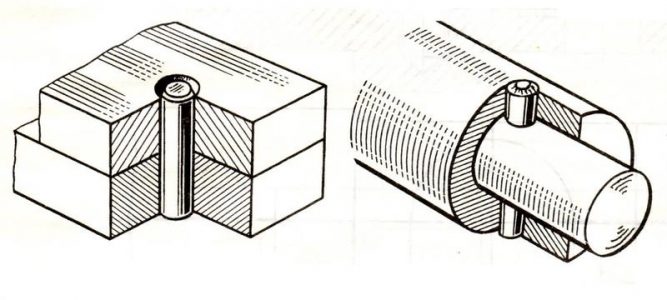

На рисунок 6.3.1 приведены примеры использования штифтов при соединении деталей с плоскими поверхностями контакта. Обычный вариант установки штифта показан на рисунок 6.3.1, а. Если штифт устанавливают в глухое отверстие, то применяют штифт с резьбой для демонтажа и

лыскои для выхода сжатого воздуха при установке штифта (рисунок 6.3.1, б).

Вариант установки штифта, когда подход инструмента в направлении, перпендикулярном плоскости стыка, затруднен, показан на рисунок 6.3.1, е. В подобных случаях таже применяют штифты, расположенные в плоскости разъема (как правило, четыре штифта по одному на каждой стороне). Более точная фиксация деталей обеспечивается при попарном расположении штифтов в противоположных углах (рисунок 6.3.1, г).

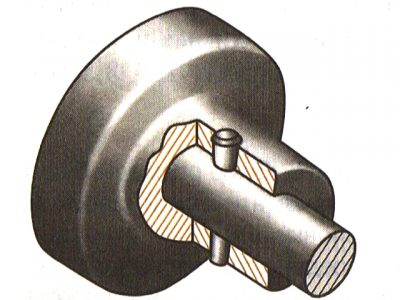

При передаче незначительных окружных и осевых сил применяют соединения, показанные на рисунок 6.3.2 (а-д). Они более технологичны по сравнению со шпоночными и шлицевыми и исключают люфты, что особенно важно при реверсивном движении. Поэтому такие соединения широко применяют в приборных устройствах.

На рисунок 6.3.3 приведены примеры использования специальных штифтов. Полый разрезной штифт (рисунок 6.3.3, а) обеспечивает удовлетворительное центрирование деталей и относительную простоту монтажа без использования специального инструмента благодаря высокой его податливости в радиальном направлении. Преимуществом соединения с помощью разводного штифта (рисунок 6.3.3, б) является простота его конструкции и монтажа, однако возможно снижение натяга штифта в процессе эксплуатации. Последнее исключено в соединении, где плотная посадка штифта обеспечивается затяжкой гайки (рисунок 6.3.3, в). При действии значительных нагрузок в плоскости стыка применяют соединения, в которых сдвигающая нагрузка передается как втулкой (штифтом), так и силами трения на стыке, обусловленными затяжкой резьбового соединения (рисунок 6.3.3, г — е).

Штифты металлические

Взаимодействие подвижных узлов часто зависит от точности расположения деталей. Для неподвижной и точной фиксации с незначительной нагрузкой используют штифты. Они устанавливаются перпендикулярно плоскости разъема и не дают деталям изменить свое положение относительно друг друга. Штифты применяются при изготовлении различных машин и подвижных механизмов. В медицине их используют стоматологи и травматологи, чтобы закрепить искусственный сустав, зуб и другие имплантаты.

Что собой представляет штифт

Механический штифт – это металлическая деталь цилиндрической или конической формы. Они выполняются из углеродистых и легированных сталей. В зависимости от требований, соединения изготавливаются из металла, прошедшего нормализацию или закалку. Штифт соединительный выполняется в виде цилиндра или конуса с гладкой шлифованной поверхностью. На цилиндрических деталях под глухое отверстие делают продольные риски для выхода воздуха.

Отверстия под штифты просверливаются и зенкуются одновременно в обеих деталях, скрепленных в рабочем положении. Шероховатость поверхности делается не ниже 5 класса. Припуск на размер – посадка с натягом определяется в соответствии с ГОСТ и выбирается по материалу и его твердости. В зависимости от соединения по валу, втулке или забиваемой детали, посадка по отверстию может быть разной.

В плоских разъемах делается установка на плоскость и два штифта. В этом случае фиксатор крепится в глухое отверстие основной, массивной детали по посадке с натягом или напряженной. Второй фрагмент узла одевается при сборке отверстиями на закрепленные штыри по скользящей посадке или переходной. При разборке узла, достаточно рассоединить его по плоскости, снять меньший узел и вытащить штифты из основания.

В соединениях, которые периодически будут разбираться для ремонта или плановой замены быстро изнашиваемых элементов, делают сквозное отверстие в стенках скрепляемых деталей.

При демонтаже соединения используют инструмент для выбивания штифтов. Он похож на молоток, у которого вместо бойка приварен цилиндр, похожий на саму деталь.

Выколотки заводят в отверстие, подпирают ими выбиваемую деталь и бьют по торцу молотком. Ручка в инструменте вспомогательный элемент, служащий для удобства работы.

Если конструктивно невозможно делать сквозное отверстие, устанавливают штифт с резьбой внутри или на хвостовике.

В ГОСТ 9464 по коническим штифтам предусмотрены и другие способы извлечения деталей. Например, конические изделия с выступающей наружу частью в форме гриба с проточкой вместо ножки. Ломик или клин заводится под выступ шляпки, и фиксатор срывается с места, извлекается из отверстия. В соединениях из мягких металлов используют квадратный и шестигранный хвостовик под торцовый ключ.

Виды штифтов

Механические штифты выполняются в различных вариантах, в зависимости от типа соединения и необходимости разбирать его. Значение имеет твердость материала и действующие нагрузки. Основные виды штифтов:

Всего регулярно используются в промышленности и домашних мастерских примерно 16 разновидностей фиксаторов.

Цилиндрические

Цилиндрические изделия похожи на аккуратно отрезанные и прошлифованные куски проволоки. На самом деле они изготавливаются из проката и проходят сложный технологический процесс механической и термической обработки.

Кроме размера, который определяется ГОСТом 3128-70 цилиндрические штифты не каленые, детали делятся на классы по исполнению торца:

Детали с плоскими торцами устанавливаются в сквозные отверстия. Они плотно заходят в материал с высокой твердостью. На поверхности низкоуглеродистых сталей и цветных металлов углы торцов оставляют в отверстии задиры, царапины.

Гладкая твердая поверхность отверстий в углеродистых каленных и легированных сталях остается без повреждений и мягкий цилиндр из СТ 45 легко забивается и создает прочное соединение.

Для материалов со средней твердостью подходит штифтовое соединение со снятыми фасками с одной или двух сторон. Образованный на торце конус раздвигает и постепенно сминает неровности поверхности и легко входит в отверстие.

Детали с переходным радиусом от торца к цилиндрической поверхности наиболее сложные в изготовлении. Они редко применяются в машиностроении. Чаще их используют для фиксации мягких материалов типа пластмасс и пластика.

Конические

Конические штифты ставят на узлы, которые будут часто разбираться. Стандартный конус имеет наклон 1:50. Какими бывают нестандартные детали, которые выделены в отдельный раздел специальных изделий. В машиностроении, особенно при создании металлургического оборудования, возможно использование конусов 1:40 и других наклонов.

При сборке деталей под обработку, если невозможно сделать сквозное отверстие, устанавливают штифты конические с внутренней резьбой.

Они изготавливаются по ГОСТ 9464-79. Преимущество конических фиксаторов в их плотной посадке на протяжении всего периода работы. При износе поверхности отверстия, он только опускается ниже и сам центрируется.

Установка конических штифтов позволяет многократно использовать их при демонтаже и последующей сборке узла. Фиксатор не меняет своей формы и ставится в то же отверстие, где был.

Для изготовления отверстий под нормализованные конические штифты существует ряд сверл по ГОСТ 11177-84. Их угол наклона точно соответствует соотношению 1:50. Для создания более гладкой поверхности рекомендуют использовать развертки из этой же группы инструмента.

Пружинные

Штифт пружинный можно отнести к универсальным фиксаторам. Он ставится в отверстие с натягом. Чем сильнее сжат, тем лучше. Единственное ограничение – торцы продольного разреза не должны упираться друг в друга.

Штифт din 1481 пружинный цилиндрический изготавливается из листового проката методом вальцовки и закалки для фиксации формы и придания упругости. Группа фиксаторов din имеет несколько разновидностей в исполнении и большой перечень типоразмеров.

Преимущества использования пружинных деталей:

Пружинные изделия типа din не могут работать в узлах с большими нагрузками. Они тонкостенные и сминаются.

Назначение

Соединение штифтами широко применяются в машиностроении, медицине, приборостроении и других отраслях. Его используют в автомобильной промышленности и при изготовлении бытовой техники, всюду, где изготавливают неподвижные разъемные соединения.

Применение штифтов упрощает фиксацию деталей при ремонте и обработке.

Конические фиксаторы используют для закрепления элементов корпусных деталей при их совместной обработке. Например, корпус редуктора сначала обрабатывают по плоскости разъема. Затем засверливают по фланцам, устанавливают штифты и производят расточку отверстий под валы и подшипники с точностью H7.

После любого количества разборок все обработанные поверхности точно совмещаются.

Материал изготовления

Материал для штифтов выбирается в зависимости от требований к его твердости и коррозионной стойкости. Не каленые цилиндрические и конические детали изготавливают из Ст 45. Высокую твердость и устойчивость к сминанию имеют Ст 40ХН и другие легированные стали.

Антикоррозионной стойкостью и пластичностью отличается нержавейка аустенитной группы. Она маркируется буквой А и цифрами, например, А2, А1 — наиболее популярны.

Износостойкость и защиту от воздействия влаги придает СТ 45 оксидирование и горячее цинкование. Детали покрывают после полного изготовления.

Для пружинных фиксаторов используют листовой прокат из Ст 65Г и Ст 60С2А.

Штифт не может заменить шпонку и передавать поступательное или вращательное движение. Его назначение зафиксировать соединение и не дать возможность деталям сместиться.

Штифтовые соединения

Штифты

Штифты применяются для фиксации взаимного расположения скрепляемых деталей, а также для передачи сил и моментов, действующих в плоскости стыка.

Штифты цилиндрические незакаленные ГОСТ 3128-70 (СТ СЭВ 239-87)

В табл. 1 приведены размеры цилиндрических штифтов. Штифты изготовляются под различные посадки с разным углом фасок.

Рекомендуемые посадки:

Рекомендуемые посадки со штифтами исполнения 1:

Рекомендуемые посадки со штифтами исполнения 2:

Рекомендуемые посадки со штифтами исполнения 3:

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1:

Штифт 10×60 ГОСТ 3128-70

То же, исполнения 2:

Штифт 2.10×60 ГОСТ 3128-70

ГОСТ 3128-70 предусматривает диаметр d=0,6…50 мм.

Штифты цилиндрические заклепочные ГОСТ 10774-80 (СТ СЭВ 1486-78)

Для предотвращения выпадения применяются штифты с засверленными концами (табл. 2), которые расклепываются после постановки в сквозное отверстие.

Условное обозначение:

Пример условного обозначения штифта типа 1, d=8h9 мм, L=45 мм, без покрытия:

Штифт 8h9×45 ГОСТ 10774-80

То же, типа 2, d=8h11 мм, L=45 мм, с хим. оксидным покрытием, пропитанным маслом:

Штифт 8h11×45 Хим.окс.прм ГОСТ 10774-80

ГОСТ 10774-80 предусматривает диаметр d=1,0…16 мм.

Штифты цилиндрические насеченные ГОСТ 12850-80 (СТ СЭВ 1484-78)

Для предотвращения выпадения также применяют насечные штифты (табл. 3), которые удерживаются от выпадания пластическим деформированием металла, выдавленного при насечке канавок.

Предельные отклонения диаметров d и d1:

Условное обозначение:

Пример условного обозначения штифта исполнения 1, d=5 мм, L=50 мм, без покрытия:

Штифт 5×50 ГОСТ 12850-80

Штифты конические незакаленные ГОСТ 3129-70 (СТ СЭВ 240-87)

В табл. 4 приведены размеры конических штифтов.

ГОСТ 3129-70 предусматривает диаметр d=0,6…50 мм.

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1, без покрытия:

Штифт 10×60 ГОСТ 3129-70

То же, исполнения 2, с хим. оксидным покрытием, пропитанным маслом:

Штифт 2.10×60 Хим.окс.прм ГОСТ 3129-70

Штифты конические с внутренней резьбой незакаленные ГОСТ 9464-79 (СТ СЭВ 283-87)

Для удобства демонтажа конических штифтов из глухих отверстий применяют штифты с внутренней резьбой (табл. 5) или с резьбовой цапфой (табл. 6). В обеих конструкциях предусмотрена защита резьбы от повреждения при забивании (фаска на резьбовом отверстии или цилиндрический хвостовик на цапфе).

Условное обозначение:

Пример условного обозначения штифта d=10 мм, L=60 мм, исполнения 1, без покрытия:

Штифт 10×60 ГОСТ 9464-79

ГОСТ 9464-79 предусматривает диаметр d=6…50 мм.

Штифты конические с резьбовой цапфой незакаленные ГОСТ 9465-79 (СТ СЭВ 282-87)

Условное обозначение:

Пример условного обозначения штифта исполнения 1, d=10 мм, L=80 мм, без покрытия:

Штифт 10×80 ГОСТ 9465-79

То же, исполнения 2, с хим. оксидным покрытием, пропитанным маслом:

Штифт 2.10×80 Хим.окс.прм ГОСТ 9465-79

Штифты цилиндрические с внутренней резьбой по ГОСТ 12207-79

Длины штифтов

Длина штифтов в мм выбирается из ряда:

2; 2,5; 3; 4; 5; 6; 8; 10; 12; 14; 16; 18; 20; 22; 24; (25); 26; 28; 30; 32; 35; (36); 40; 45; 50; 55; 60; 65; 70; 75; 80; 85; 90; 95; 100; 110; 120; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400.

Длины, приведенные в скобках, применять не рекомендуется.

Штифтовые соединения.

В таблице приведены размеры цилиндрических штифтов с внутренней резьбой, на боковой поверхности которых имеется лыска, обеспечивающая при забивании штифта выход воздуха из отверстия. Резьбовое отверстие, имеющееся на одном конце штифта, предназначено для демонтажа.

На рис. 1 и 2 приведены примеры использования штифтов при соединении деталей с плоскими (рис. 1) и цилиндрическими поверхностями контакта (рис. 2).

На рис. 1, а показана установка штифта по ГОСТ 3128-74, на рис. 1, б — конического штифта по ГОСТ 9464-79 в случае, когда подвод обрабатывающего инструмента в направлении, перпендикулярном плоскости стыка, затруднен. На рис. 1, в показан вариант установки штифтов в плоскость разъема, применяемый в случаях, когда ширина фланцев либо их форма не позволяет установить штифт перпендикулярно плоскости стыка. Число штифтов применяют обычно равным четырем по одному на каждой стороне.

При передаче незначительных окружных и осевых сил применяют соединения, показанные на рис. 2. Такие соединения более технологичны по сравнению со шпоночными и шлицевыми и исключают люфты, что особенно важно при реверсивном движении. В связи с этим такие соединения широко используются в приборных устройствах.

На рис. 3 приведены примеры использования специальных штифтов. Полый разрезной штифт (рис. 3, а) обеспечивает удовлетворительное центрирование деталей и относительную простоту монтажа без использования специального инструмента за счет высокой его податливости в радиальном направлении. Кольцевая канавка на штифте предусмотрена для захвата его инструментом при демонтаже соединения (рис. 3, б). Преимуществом соединения с помощью разводного штифта (рис. 3, в) является простота его конструкции и монтажа. Однако возможно снижение натяга штифта в процессе эксплуатации. Последнее исключено в соединении, где плотная посадка штифта обеспечивается затяжкой гайки (рис. 3, г ).

При действии значительных нагрузок в плоскости стыка применяются соединения штифтами, в которых сдвигающая нагрузка передается как втулкой-штифтом, так и силами трения на стыке, обусловленными затяжкой резьбового соединения (рис. 3, д, е).

Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

Штифтовое соединение. Расчет штифтового соединения. Размеры. ГОСТы.

Штифтовое соединение необходимо для взаимной фиксации деталей машин, а также для их скрепления. Штифтовое соединение применяется при передаче небольших нагрузок. Штифты бывают двух типов:

В зависимости от формы различают:

Конические штифты обеспечивают самоторможение, их изготавливаю с конусностью 1 : 50.

Исходя из конструкции рабочей части штифты изготавливают:

Просечные штифты — это с нанесенными ли выдавленными канавками, которые не требуют развертывания отверстия (как на гладких штифтах). Канавки на штифтах создают надежное зацепление, предохраняющее от выпадания во время работы.

Штифтовое соединение ГОСТ. Виды штифтовых соединений.

ГОСТ 3128-70 (СТ СЭВ 239-75) – незакаленные гладкие цилиндрические штифты с диаметрами от 0,6 до 50 мм (рис. 2);

ГОСТ 24296-93 (СТ СЭВ 1487-78) – закаленные гладкие цилиндрические штифты с диаметрами от 0,6 до 20 мм;

ГОСТ 12850.1-93 (СТ СЭВ 1484-78) – цилиндрические штифты с насечками с диаметрами от 1 до 16 мм (рис. 1, д);

ГОСТ 10773-93 (СТ СЭВ 1485-78) – цилиндрические штифты с коническими насечками с диаметрами от 1,6 до 16 мм (рис. 1, е);

ГОСТ 3129-70 (СТ СЭВ 240-75) – гладкие конические штифты (рис. 1, б);

ГОСТ 9465-79 (СТ СЭВ 282-76) – конические штифты с резьбовой цапфой (рис. 1, в, г).

Рис. 1. Штифты и штифтовые соединения.

Расчет штифтового соединения.

Расчет штифтового соединения осуществляется при помощи уравнения прочности штифта на срез.

Диаметр для установочного штифта принимают конструктивно. Диаметр крепежного штифта (рис 1, ж) определяют из расчета на срез. Уравнение прочности на срез выглядит следующим образом:

τср = Р/(π·dш 2 /4) ≤ [τср],

τср – напряжение на срез;

[τср] – допускаемое напряжение на срез;

dш – диаметр штифта;

Р – сила, которая действует на штифт.

Требуемый диаметр штифта рассчитывается по формуле:

dш = 1,13·√(Р/[τср])

Размеры штифтов.

Рис. 2. Гладкие цилиндрические штифты.

Таблица 1. Цилиндрические штифты по ГОСТ 3128-70 (СТ СЭВ 239-75), мм.

Назначение и виды штифтовых соединений

При монтаже сложных конструкций большое значение имеет точное позиционирование, надежное и прочное крепление деталей. В том числе обеспечить соединение и фиксацию между собой подвижных элементов механизмов позволяют такие крепежные элементы, как штифты. Это один из первых видов метизов, которые применяются с глубокой древности.

Что такое штифты

Штифт — крепежный элемент, изготавливаемый в виде короткого цилиндрического или конического элемента из сплава повышенной твердости и прочности. Он устанавливается перпендикулярно плоскости и предотвращает смещение элементов конструкции или механизма в результате усилий, которые возникают при его эксплуатации. Основное назначение штифтовых соединений в машиностроении — фиксация деталей на вращающихся валах, а также для закрепления других подвижных элементов, при сборке механизмов.

Помимо машиностроения, штифты получили применение и в других сферах. В том числе их используют в строительстве и при сборке металлоконструкций, в столярном деле и т. д. Также они применяются в ряде направлений медицины, включая стоматологию и травматологию для крепления имплантатов.

Для производства штифтов применяют углеродистые и легированные стали, которые проходят термическую обработку по особой технологии, что придает им повышенную прочность. Штифтовые элементы цилиндрической формы могут иметь продольные борозды, которые обеспечивают отведение воздуха. Устройство штифтового соединения деталей определяется характеристиками материала, параметрами собираемого механизма, и выполняется в соответствии с положениями ГОСТ.

Отверстия для штифтов

Для монтажа штифтов обычно выполняют глухие отверстия. Чтобы разобрать такой узел, необходимо вначале разъединить детали, а потом изъять штифт. Если узел механизма требует периодической сборки-разборки, выполняется глухое отверстие. Демонтаж штифта в таком соединении выполняют методом выбивания специальным молотком с бойком цилиндрической формы, приближенной к форме штифтового элемента.

Для демонтажа штифтов используют метод, который напоминает метод извлечения гвоздей. Используют клин, который заводится под широкую часть. С его помощью удаляют фиксатор и извлекают штифт.

Штифтовые соединения

По назначению штифтовые соединения разделяют на крепежные, установочные и направляющие.

Крепежные соединения, как видно из названия, служат для жесткой фиксации частей (поэтому иногда используемые в таких узлах штифты называют соединительными). Дополнительно они имеют функцию передачи сил в случае наличия осевых сил и крутящего момента. Такое встречается в приборостроении и станкостроении.

Установочные соединения обеспечиваются штифтами, к которым в комплекте идут винты или их аналоги. Основная задача таких соединений — сохранение расположения частей при демонтаже и повторной сборке. В таких случаях используются только цилиндрические детали, при установке которых конструктивно подразумевается легкий разъем составных частей механизма.

Направляющие соединения предполагают возможность движения одной или нескольких частей конструкции (обычно имеется в виду поступательное движение одного элемента относительно другого).

Штифтовые соединения деталей различаются в зависимости от геометрии каждой детали, а также вида и назначения самой конструкции. Обычно такие узлы располагаются вблизи других крепежных элементов, например, шпилек или болтов. Если другие крепежи отсутствуют, обычно ставят два штифта, так как в большем количестве нет смысла, кроме случаев, если составляющие конструкции подвергаются сильным боковым нагрузкам. Чтобы обеспечить максимальную надежность, соединения располагают на максимальном расстоянии друг от друга, а также от геометрической оси детали.

Плюсы и минусы штифтовых соединений

Любой вид крепежа имеет свои плюсы и минусы. Рассмотрим основные достоинства и недостатки штифтовых соединений.

Широкое применение штифтов в машиностроении и многих других отраслях обеспечивается благодаря ряду достоинств. Основными из них можно назвать такие преимущества:

Применение штифтовых соединений ограничивает главный минус — необходимость сверления отверстия в сопрягаемых элементах механизма. Любое отверстие ослабляет деталь, уменьшает ее способность сопротивляться нагрузкам, а значит, срок службы. Кроме этого, выполнение отверстия под штифт требует максимальной точности исполнения. Достаточно немного ошибиться в наметке места под отверстие, чтобы полностью изменить механические характеристики детали. Это может привести к ее разрушению или деформации при работе. При каждой такой ошибке деталь приходится отбраковывать, поскольку исправить ошибку уже не получится. Результатом становится повышение стоимости элементов механизмов с отверстиями под штифты.

Дополнительная проблема с отверстиями в том, что они становятся зоной накопления износа. Их края постепенно стачиваются, покрываются трещинами. Если обнаружены подобные дефекты, необходимо выполнить ремонт, чтобы исключить разрушение соединения во время эксплуатации механизма.