курский завод счетмаш история

Вот что в России стало с гигантским советским заводом по производству ЭВМ

Блоги 11.08.2020 0 675 Просмотров

«Ведь, если звезды зажигают — значит — это кому-нибудь нужно?» — писал Владимир Маяковский. Перефразируя классика от обратного, можно сказать — «Ведь, если заводы закрывают — значит — они уже никому не нужны?»

К сожалению тут не все так однозначно, как со звездами. Я много пишу про восстановление советских заводов, и очень часто закрываются они по причине или бездарного управления, или мошеннических действий руководства. Тут нужно понимать: это касается тех предприятий, которые, в итоге, были восстановлены и вновь заработали, то есть тех, чья продукция даже после их банкротства, оставалась востребована. Именно поэтому туда приходит инвестор, и возрождает завод. Но есть множество других примеров, когда возрождать завод бессмысленно, потому что его продукция в современном мире никому не нужна. Ну и что же делать тогда?

И тут тоже вариантов много. Все зависит от состояния площадки бывшего завода, наличия коммуникаций, состояния строений. Часто дешевле просто снести, а иногда даже сносить желающих нет, и стоят эти развалины годами. Но бывает и по другому. И не так уж и редко. Об одном из таких примеров я сейчас и расскажу.

Был когда-то в Советском союзе в г. Курске гигантский завод — один из крупнейших производителей ЭВМ — «Счетмаш». Завод производил различные ЭВМ, электронные кассовые аппараты. В частности здесь производили ЭВМ серии «Искра».

Но то что работало в рамках СССР не могло работать в рамках рыночной экономики. К 90-м «Счетмаш» подошел, имея в своем производственном арсенале ЭВМ Искра-1030М. Эта машина была разработана аж в начале 80-х как полный аналог IBM PC/XT. Конечно, к концу 80-х эта машина не просто устарела, она была ровесником динозавров, по меркам IT отрасли того времени.

К счастью, руководство «Счетмаша» сумело вовремя сориентироваться в новых экономических условиях, и завод продолжил работу, выпуская электронные кассовые аппараты. По сути это и есть микро-ЭВМ, но там производительность не так важна, поэтому разработки, архаичные для рынка ЭВМ, для сегмента электронно-кассовых машин вполне подходили.

Но, несмотря на то, что за период с 1994 по 2003 годы предприятие поставило более 1 млн различных кассовых аппаратов, в новых условиях, объемы производства и производственные площади завода значительно сократились. А к концу нулевых, несмотря на все усилия, предприятие не выдерживает конкуренции на рынке, и проходит процедуру банкротства.

К счастью, нашелся инвестор, и завод приобрел другой Курский гигант — «Курский электроаппаратный завод» (КЭАЗ), и вот тут мы подходим к самому главному. КЭАЗ частично перепрофилировал «Счетмаш» на выпуск автомобильной электроники и стабилизаторов напряжения. Продолжается производство и современных контрольно-кассовых аппаратов. Был сохранен полный цикл производство, от литья, мехобработки, до монтажа электронных компонент. Производство значительно модернизировано.

Но попутно началось создание, на неиспользуемых мощностях «Счетмаша», крупного индустриального парка «СОЮЗ». Причем и сам КЭАЗ переехал на территорию нового индустриального парка.

И проект оказывается успешным. Сегодня на мощностях некогда огромного советского завода «Счетмаш» работает сразу несколько крупных резидентов.

«КЭАЗ» ( 13160 кв.м.)- разработка, производство и продажа низковольтного и высоковольтного защитного оборудования;

«Счетмаш» (10060 кв.м.) — производство автокомпонентов;

«Элат – инструмент» ( 18780 кв.м.)- производство оснастки;

«Курский завод строительных конструкций» (3300 кв.м.)– производство строительных сендвич-панелей;

«Элека» (411 кв.м.) — производство электробытовых сушилок для фруктов и овощей

«Курскснабмастер» (621 кв.м.)– производство конструкций для вентилируемых фасадов

«Курский завод композитных материалов» — производство композитных материалов

«Ультрамол» — производство оборудования по получению тонких и сверхтонких порошков различных материалов

Вот такая интересная, и поучительная история. И если смотреть на вещи вот так, тщательно, а не поверхностно, то еще лучше начинаешь понимать то, что же натворили «младореформаторы» в 1991 году, когда хотели вот так быстро трансформировать советскую экономику в рыночную. У них просто не могло получится. Невозможно, что бы завод, выпускающий ЭВМ образца 1983 года, отстающий на 2-3 поколения, «вписался в рынок». Это какими же глупцами нужно было быть, что бы этого не понимать?

Но на этом фоне ровно такими же глупцами выглядят и те, кто кричит про то, что развалили такую прекрасную советскую экономику. Такие примеры как «Счетмаш» показывают в каком состоянии была та экономика в 80-е: она производила не устаревшую, а просто отсталую продукцию, за некоторыми исключениями. Следует признать, что «точка невозврата» была пройдена в конце 70-х годов, а в 80-е вопрос о том, развалится ли эта экономика или нет, уже не стоял, стоял лишь вопрос когда и как это произойдет. К сожалению, произошло это самым глупым и варварским способом, из всех возможных.

К счастью, несмотря на это, примеров успешной трансформации, пусть и через тернии, немало. И я обязательно расскажу и о других.

Курский завод «Счётмаш»

14 мая 2003 года Курский завод «Счётмаш» отметил свой 55-летний юбилей. Среди промышленных предприятий города Курска «Счётмаш» занимает особое место, т. к. история его создания и развития неразрывно связана с восстановлением крупного индустриального и культурного центра страны в послевоенный период, а также с историей отечественной вычислительной техники.

Завод органично вписался в послевоенную биографию города, вошел в судьбы тысяч людей, стоявших у истоков его рождения. «Счётмаш» стал своеобразной кузницей кадров для города, области и страны в целом. Увлеченные талантливые инженеры успешно разрабатывали первые отечественные арифмометры, осваивали производство устройств числового программного управления, электромеханических вычислительных, электронных пишущих и электронно-кассовых машин, персональных ЭВМ и периферийного оборудования. Не прошло и двух лет после разгрома немецко-фашистских захватчиков на Курской дуге, на шестой день после окончания Великой Отечественной войны — 14 мая 1945 года Правительство Союза ССР принимает решение о строительстве в г. Курске завода по производству счетно-аналитических машин. Так начиналась история Курского завода «Счётмаш». Попробуем в хронологическом порядке, не останавливаясь на деталях, проследить основные этапы его развития.

Прошло чуть менее трех лет со дня принятия решения о строительстве завода, и уже коллектив завода к Международному женскому празднику — 8 Марта 1948 г. собирает свой первый, изготовленный на заводе собственными силами, арифмометр «Феликс». Это был успех. 8 марта 1948 года теперь и считается днем рождения предприятия.

Завод строится, развивает мощности, готовит кадры и создает новые модели счетных машин.

В 1959 году на заводе создается специальное конструкторско-технологическое бюро (СКТБ) для разработки и внедрения в производство новых изделий счетно-вычислительной техники, а в 1960 году завод уже полностью размещается в новых корпусах, построенных в завокзальной части города.

В 1972 году была завершена разработка электронно-кассовых машин серии «Искра». 1973 год ознаменовался выпуском в июне месяце 3-миллионного арифмометра «Феликс». Этот «трудяга» еще и поныне сохранился на отдельных предприятиях и усердно исполняет свои задачи.

Завод продолжает строиться, и к концу 1973 года сдается в эксплуатацию новый корпус площадью 12 тыс. кв. м. В 1977 году были освоены три типа новых вычислительных машин: «Искра 1256», «Искра 121, 123», а в 1980 году к ним прибавились «Искра 126», «Искра 303», «Искра 307» и пишущая машинка «Ивица».

30 лет спустя после принятого решения о строительстве завода 14 мая 1985 года на базе Курского завода «Счётмаш» создается Курское объединение «Счётмаш», в состав которого вошли Курское специальное конструкторское бюро программноуправляемых средств (бывшее СКТБ) и Рыльский завод чертежных принадлежностей. В этом же году изделия Курского «Счётмаша» получили должное признание среди научной и технической общественности страны. За создание и освоение производства персональной ЭВМ «Искра 226» коллективу разработчиков в 1985 году была присуждена Государственная премия СССР.

В 1986 году завод приступил к выпуску микроЭВМ и УЧПУ для станков с программным управлением. В этом же году была введена в эксплуатацию вторая производственная площадка ПО «Счётмаш».

С выпуска арифмометров «Феликс» завод «Счётмаш» быстро развивался, непрерывно расширяя номенклатуру продукции и увеличивая объемы производства.

Строительство и реконструкция действующих производств все годы сопровождались широким освоением новой техники и прогрессивных технологий, внедрением передового отечественного и зарубежного опыта, совершенствованием технологических процессов и оборудования. В 1980-е годы было проведено коренное техническое перевооружение производства. Приобреталось самое передовое отечественное и импортное оборудование, которым было оснащено 14 цехов основного производства и 9 вспомогательных.

Основными изделиями, разработанными и освоенными в 90-е годы, является гамма контрольно-кассовых машин (ККМ), полностью отвечающих требованиям Федеральной программы России по внедрению ККМ. За период с 1994 по 2003 годы Курское ПО «Счётмаш», будучи головной организацией в стране по этой проблеме, изготовило и поставило в сферу торговли и услуг более 1 млн. 200 тыс. кассовых аппаратов различных модификаций.

К наиболее интересным из них можно отнести универсальные контрольно-кассовые машины УКР2102Ф, ЭКРЗ102Ф, УКР3110Ф, предназначенные для средних и крупных предприятий торговли с широкими функциональными возможностями (подключение магнитных и чиповых карт, электронных весов, сканера штрих-кода), возможна также работа в автоматизированных системах торговли. Все кассовые машины комплектуются денежными ящиками.

В последние годы большой объем в производстве Курского ОАО «Счётмаш» занимает выпуск автоэлектроники, основным потребителем которой является Волжский завод «АвтоВАЗ». Автомобильные маршрутные компьютеры АМК-211500, АМК-21100, комбинации приборов для автомобилей ВАЗ-2110 и ВАЗ-2115, блоки индикации бортовой системы контроля и т. д. Выпускаются приборы и системы энергоучета для коммунального хозяйства и промышленных объектов.

На протяжении всей истории завода большое внимание уделялось вопросам социальной сферы услуг, улучшения условий труда и быта трудящихся — строительство жилья, бесплатно предоставляемого для работников завода, бесплатное медицинское обслуживание, бесплатное питание рабочим вредных профессий и т. д.

В 1991 году был введен в строй заводской спорткомплекс, которому оказывается постоянная финансовая поддержка, а заводская молодежь и дети имеют возможность заниматься по интересам различными видами физической культуры.

В трудные 90-е годы перехода на рыночную экономику коллектив завода «Счётмаш» успешно выдержал испытания. На базе завода создано открытое акционерное общество «Счётмаш», где трудится более 5 тысяч человек, большую часть из которых составляет молодежь. ОАО «Счётмаш» возглавляет Генеральный директор А. В. Фортов, талантливый инженер и организатор производства.

Славная история «Счётмаша» имеет достойное продолжение.

Компания

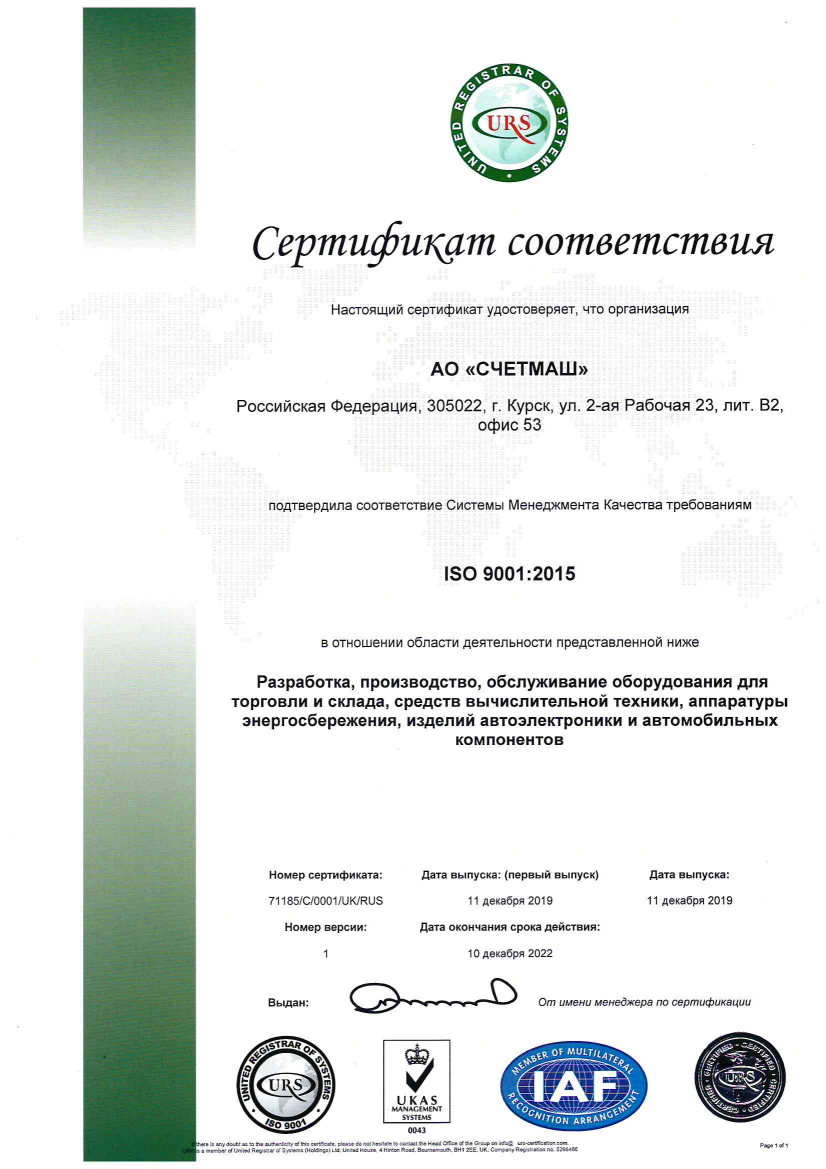

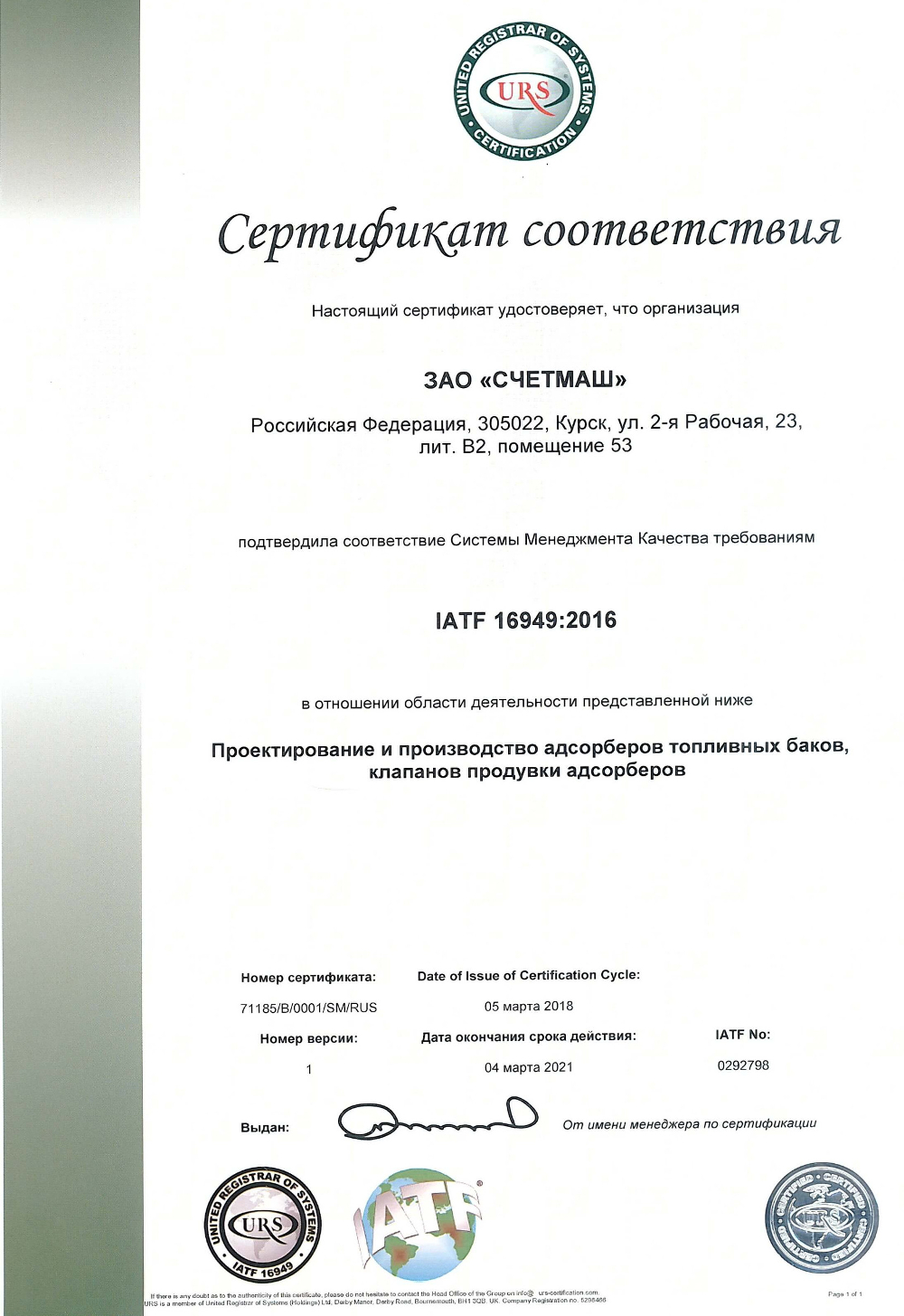

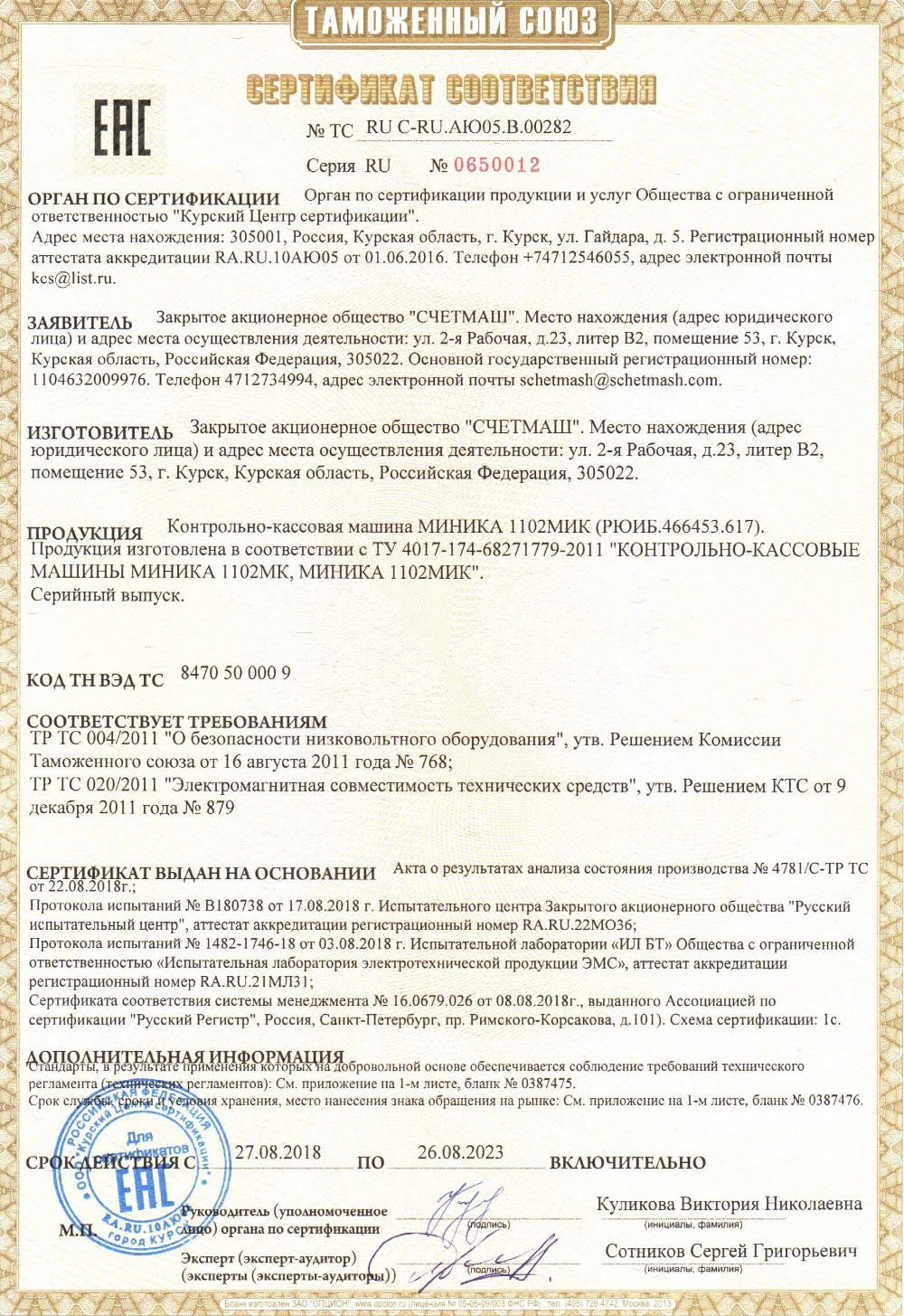

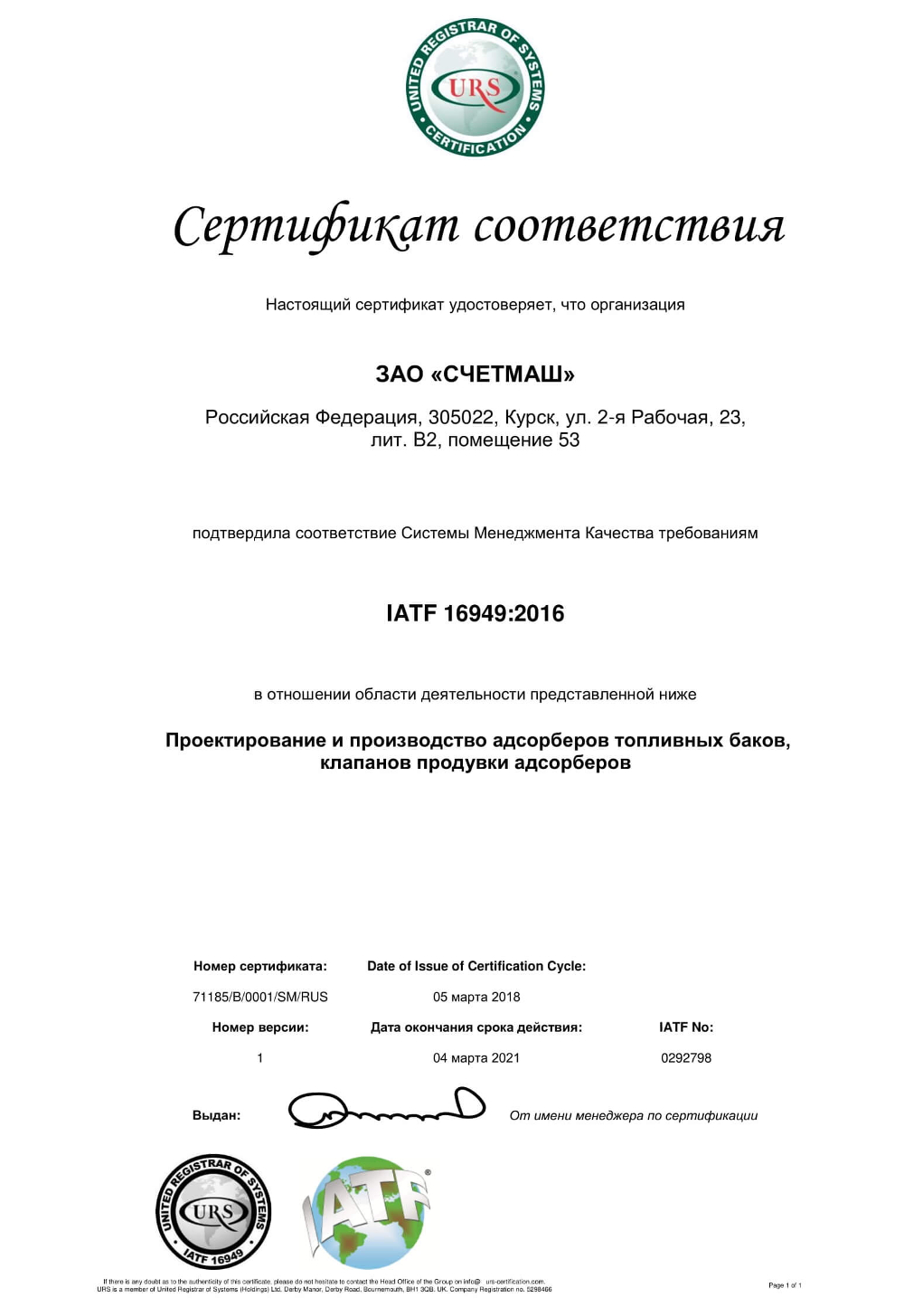

Качественную работу ЗАО «Счетмаш» подтверждают различные сертификаты

Кто мы

Компания «Счетмаш» занимается разработкой, производством и поставкой надежных кассовых аппаратов и автокомпонентов. Мы постоянно совершенствуем технологические процессы, потому что хотим быть уверены: Вы получите от нас только качественные продукты.

«Счетмаш» был основан 8 марта 1948 года. Днем рождения завода считается дата начала производства арифмометра «Феликс». 70 лет опыта мы применяем для создания первоклассных и долговечных товаров, которые дарят Вам постоянство и надежную работу.

Кассовая техника «Счетмаш»

«Счетмаш» является основателем кассового бизнеса в России.

Мы производим качественную кассовую технику и даем на нее гарантийный срок 10 лет. Мы знаем, насколько важна непрерывная работа кассы для предпринимателей. Поэтому стремимся изготавливать именно такие кассы, которыми Вы будете пользоваться максимально долго и с минимальными рисками. Кассовые аппараты от компании «Счетмаш» также работают в широком температурном диапазоне.

Мы заинтересованы в долгосрочном сотрудничестве. Поэтому, приобретая наши продукты, Вы всегда получите грамотные техническую поддержку и консультацию.

Кассовые аппараты производства «Счетмаш» сертифицированы и полностью соответствуют высоким стандартам качества.

Автокомпоненты «SM-TECH»

Начиная с 1996 года компания является производителем и поставщиком для всех российских автозаводов и совместных предприятий:

В 2017 году компания создала торговую марку «SM-TECH» («СМ-ТЕК»), под которой производит автокомпоненты премиального качества для потребительского рынка.

Высокий уровень качества продукции подтверждается сертификацией на соответствие требованиям международных стандартов ISO 9001:2015, IATF 16949:2016, ASES.

Производственные мощности завода «Счетмаш» имеют колоссальный потенциал развития. Поэтому мы постоянно расширяем свой ассортимент и участвуем в проектах локализации автокомпонентов для концернов «Renault-Nissan», «KIA-Huindai», «Volkswagen», «Ford».

Мы делаем все, чтобы автокомпоненты нашего производства были долговечными, а поездки на автомобилях — комфортными.

Большой опыт работы с корпоративными клиентами позволяет сотрудничать с разными компаниями и всегда приходить к взаимовыгодному партнерству. Приглашаем Вас убедиться в этом самостоятельно.

Знакомьтесь: арифмометр «Феликс»

Привет! На связи Музей Яндекса.

Во время режима социальной изоляции мы, как и многие коллеги по музейному делу, скучаем по посетителям:

Знакомьтесь, «Феликс» — арифмометр, один из самых популярных экспонатов нашего музея. Мало кому удаётся пройти мимо и не попытаться разобраться, как он работает. А я — Александр Шмелёв, сотрудник Музея. Под катом покажу как устроен наш «Феликс», немного первых арифмометров и много видео!

Немного истории

Арифмометр — настольная (или портативная) механическая вычислительная машина, предназначенная для выполнения точных умножения и деления, а также сложения и вычитания. Первые механические счётные машины появились ещё в XVII веке:

— «считающие часы» Вильгельма Шиккарда, 1623 год

Механизм состоял из звёздочек и шестерёнок, напоминающих часы, отсюда и название. Работали с шестиразрядными числами и могли выполнять все 4 операции. Со звуковым оповещением: о выходе результата вычислений за пределы технических возможностей аппарата предупреждал звонок. Два изготовленных экземпляра сгорели, а чертежи были утеряны и найдены только в 1935 году.

Реплика арифмометра Шиккарда

— суммирующая машина Блеза Паскаля («Паскалина»), 1642 год

Внешне — ящик с большим количеством шестерёнок. Хотя конструкция позволяла производить все 4 операции, удобно работать было только со сложением. Широкого распространения она не получила, но принцип работы (связанные шестерёнки) стал самым популярным для счётных машин ближайших трёх столетий.

«Паскалина» в Музее искусств и ремёсел в Париже

— арифмометр Готфрида Вильгельма Лейбница, 1673 год

Лейбниц придумал использовать шаговый барабан — колесо Лейбница. Позднее оно вошло в конструкцию популярного карманного арифмометра Curta («математическая граната»), выпускавшегося с 1948 по 1970 год. Как это выглядело:

Реплика арифмометра Лейбница

Модель колеса Лейбница

Прямым предком «Феликса» можно считать арифмометр, придуманный Вильгодтом Теофилом Однером, шведско-русским механиком и изобретателем. Он выпускался промышленно в Санкт-Петербурге с 1890 по 1918 год и известен под фамилией автора.

Арифмометр Однера

Самым важным новшеством в конструкции стало колесо Однера — подвижный диск с рычажками и штырьками. При перемещении рычажков штырьки выходят из своих гнезд, причём количество выдвинутых штырьков определяется положением рычажка. Арифмометр позволял выполнять 4 операции: сложение, вычитание, умножение и деление.

Колесо Однера

После Октябрьской революции 1917 года, наследники Однера вернулись в Швецию и стали производить вычислитель под маркой «Original-Odhner». В 1924 году петербургский завод был перевезён в Москву, и арифмометр стал «Феликсом».

Принцип работы на видео (осторожно, английский!):

«Феликс» — в честь Феликса Дзержинского

Под этим именем с 1929 по 1978 год было выпущено несколько миллионов экземпляров. Производством «Феликсов» занимались заводы счётных машин в Курске («Счётмаш»), Пензе (Пензенский завод вычислительной техники) и Москве (Завод счётно-аналитических машин имени В. Д. Калмыкова (САМ)). Кстати, «САМ» также занимался производством электронных вычислительных машин, таких как Урал-1, Стрела и БЭСМ-6.

В 70-ые годы «Феликс» стоил примерно 10–15 рублей, и за счёт достаточно низкой цены пользовался определённой популярностью: электрические калькуляторы в это же время стоили в несколько раз дороже. Арифмометрами учили пользоваться даже в школах. Почувствовать себя в роли оператора арифмометра можно тут: ссылка ведёт на инструкцию по эксплуатации.

«Феликс» на YaTalks 2019

На фото — экземпляр из коллекции Виктора Боева на YaTalks 2019. Если вы были в нашем музее до февраля текущего года, то видели именно этот арифмометр. Всем хотелось его потрогать (думаем, всё дело в его нечеловеческом обаянии), и мы решили обзавестись своим:

Органы управления арифмометром:

1 — барашек сброса счётчика оборотов ручки;

2 — счетчик оборотов основной рукоятки 10;

3 — рукоятка сдвига каретки;

4 и 7 — стрелки-запятые, не связаны с механизмом арифмометра;

5 — задвижка для сброса в 0 положений рычажков 8;

6 — счетчик результата;

8 — рычажки барабана, с помощью которых выставляется значение операнда;

9 — барашек сброса счётчика результата;

10 — основная рукоятка. На корпусе справа от рычажков 8 есть подсказка по нужному направлению вращения основной рукоятки 10 при разных арифметических операциях.

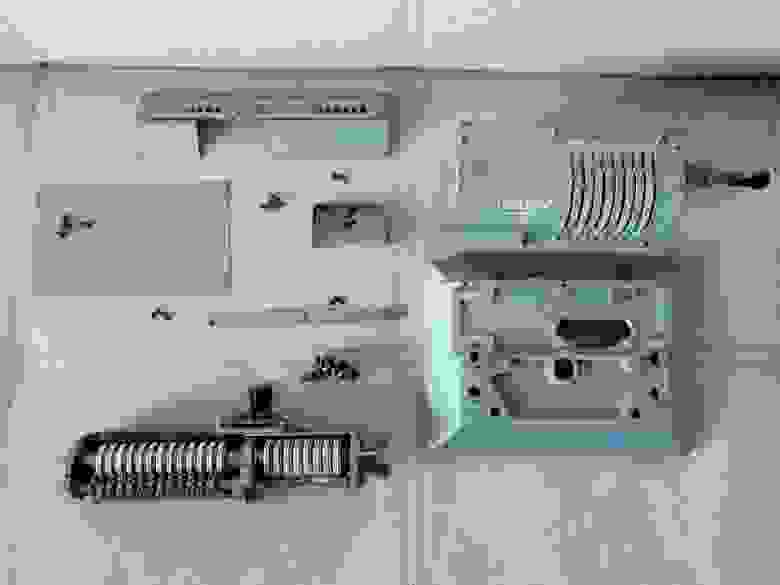

Что внутри?

Наш «Феликс» серого цвета выпущен заводом Счётмаш в городе Курск — на корпусе выбит соответствующий логотип — заглавная «С» в рамке. Сделан в 70-ые, последние годы выпуска — указан ГОСТ 16346-70. Габариты: 320х155х135 мм. Масса: 3,5 кг.

Мне удалось приобрести его в хорошем состоянии: рукоятки вращались нормально, рычажки двигались чётко, счётчики не заедали. Единственная возникшая проблема — тугая каретка. Значит, разбирать и смотреть. Поделюсь опытом: вдруг вам тоже посчастливится препарировать что-нибудь подобное.

Для обслуживания арифмометра я приготовил:

— набор шлицевых отверток;

— бумажные салфетки;

— салфетки из нетканого материала;

— машинное масло;

— ватные палочки;

— баллон со сжатым воздухом;

— бензин «Калоша».

Чтобы снять заднюю крышку, откручиваем 4 винта:

Снимаем крышки каретки:

Переворачиваем арифмометр и откручиваем ещё 6 винтов:

Отсоединяем часть с колесами Однера и основной рукояткой:

1 — система зубчатых колес Однера; 2 — счётчик результата; 3 — счётчик оборотов основной рукоятки; 4 — звонок переполнения или отрицательного числа в счётчике результата.

Откручиваем фиксаторы каретки и отсоединяем её:

На этом этапе будет много пыли и других возможностей запачкаться — не забудьте подготовиться! Продуваем и протираем внутренности. Смазываем машинным маслом трущиеся поверхности каретки и можно собирать всё в обратной последовательности.

«Феликс» позволяет работать с числами до 9 знаков. Есть и другие технические ограничения: результаты сложения, вычитания и умножения не должны превышать 13 знаков, деления — 8. При переполнении счётчика результата или получении отрицательного числа звучит звонок: требуется отменить предыдущую операцию.

Для подготовки к работе:

Так работает колесо Однера нашего «Феликса»:

Курский электроаппаратный завод (КЭАЗ). Фоторепортаж

Сейчас общая площадь производственных помещений КЭАЗ составляет 60 000 м². Предприятие включает в своём составе несколько цехов (штамповочный цех, пластмассовое литьё, инструментальный цех, механический цех, цех гальванических покрытий и, конечно же, сборочный цех), которые обеспечивают ему полный цикл производства. А это очень важно, ведь по сути они контролируют качество своей продукции на каждом этапе, плюс к этому независимы от сторонних поставщиков и цен на их продукцию. А ещё это позволяет в самые кратчайшие сроки производить специальные исполнения для нестандартных решений, в том числе для опасных производств и объектов, которые работают в суровых российских условиях. В составе завода также работает испытательный центр, который проводит квалификационные, периодические, типовые и сертификационные испытания.

3. Гальвано-штамповочное производство

В 50-е годы завод делает упор на разработку и производство электрических аппаратов защиты и управления. Так появляются аппараты АП16 и АП25. И вот уже их усовершенствование приводит к созданию настоящего бестселлера — АП50. Не зря же раньше про него говорили: «В СССР есть два надежных автомата — Калашникова и АП50». Кстати, данный продукт и сейчас пользуется неплохим спросом, конечно же, его немного подшаманили, но всё же.

В 1956 году начинаются первые экспортные поставки, также знатно расширяется и сама производственная линейка. Осваивается выпуск однополюсных автоматических выключателей — АО15 промышленного назначения и АБ25 — бытового назначения. Продукция завода поставляется для оборудования предприятий и электростанций в Иране, Бразилии, Боливии, Марокко, Румынии и других странах. Например, специально для защиты электрооборудования Бхилайского металлургического комбината в Индии и ГЭС на Асуанской плотине в Египте разрабатывается АП50 в «тропическом исполнении».

В 1961 году завершается разработка и начинается выпуск выключателя АК50 для судостроения. С этого времени и до сегодняшнего дня в электрооборудовании всех гражданских судов и кораблей ВМФ применяются именно аппараты КЭАЗ. АК50 прошёл испытания временем, как в суровых арктических льдах на борту отечественных ледоколов, так и спускался на максимально возможную глубину с подводными лодками. На базе технических решений, примененных в выключателях АК50, впоследствии разработано целое семейство уникальных автоматических выключателей: АК63 для станкостроения, ВА12 для нефтехимической промышленности, ВА13 для угольных шахт, АК50К для передвижных установок и установок с высокой ударо- и виброустойчивостью Кстати, пусковые установки крупнейшего в мире космодрома Байконур также защищают от перегрузок автоматические выключатели АК50КБ.

Чем дальше, тем интересней. В 70-80 годы резко вырастает объём производства. Осваивается производство автоматических выключателей типа АЕ2040, которые в будущем станут базовыми для многих новых разработок компании. Да, и заграница теперь меньше наших денег стала получать, всё научились делать сами. Например, те же выключатели для угольных шахт ранее приобретались в Великобритании, а теперь КЭАЗ стал поставлять на шахты страны. В 1981 году за высокие достижения завод был награжден орденом Трудового Красного Знамени. Причём до этого завод более 120 раз признавался лучшим среди предприятий Минэлектропромышленности СССР. Теперь понимаете, какой завод-легенду я вам сейчас показываю.

В лихие 90-е, не скрою, заводу было нелегко, но и право останавливаться он точно не имел, ведь на нём лежала большая ответственность за энергобезопасность нашей страны. Китайской продукции он тоже дал хороший бой. Уже ближе к нашему времени в 2008 году завод запускает новую линейку современной электротехнической продукции под брендом KEAZ Optima, которая нацелена на успешную конкуренцию с ведущими мировыми брендами. А то и правильно, при аналогичном качестве зачем платить больше. Особенно сейчас, когда дорого-богато — это уже не так актуально. В 2012 году с целью расширения производства были приобретены площади завода «СЧЕТМАШ», после перезагрузки здесь вырос Индустриальный парк «СОЮЗ», куда и постепенно переезжает из центра города Курска всё основное производство. Собственно, здесь мы сейчас и находимся. Название, кстати, было придумано коллективом сотрудников как символ сотрудничества заводов, а также в честь самой известной улицы в районе расположения Индустриального парка — Союзной. История продолжается, впереди только новые победы. А ещё в 2020 году КЭАЗ вошел в список Системообразующих предприятий России.

8. Пресса с автоматической подачей со штампами последовательного действия. Их производительность до 120 изделий в минуту.

9. Заготовительное производство ежегодно выпускает 140 000 000 деталей и узлов

©Видео с youtube.com/ https://www.youtube.com/embed/gFnqeFxweg4В производственном процессе у них задействованы около 2 000 различных станков и промышленного оборудования. Не буду скрывать, да, есть те, которые проверены временем, а есть совсем новички, да и при этом с максимальной автоматизацией. Живут и работают они вместе, помогая друг другу. А ещё стоит козырнуть и такой цифрой, при деле у них 4 800 пресс-форм и штампов, которые просто необходимы в производстве собственной продукции и комплектующих. Конечно, такой порядок цифр сильно впечатляет.

Что касается технологического процесса, то здесь условно можно выделить четыре стадии: конструирование, производство деталей, далее идёт сборка, потом окончательная проверка, причём про неё также не забывают на каждом технологическом этапе, и собственно всё, готовую продукцию можно отгружать заказчикам. Проверку осуществляют на 120 калибровочных стендах.

Модели будущих продуктов КЭАЗ создаются в Управлении главного конструктора завода. Кстати, именно конструкторы КЭАЗ спроектировали первый в России модульный автоматический выключатель ВМ40 (его современная модификация — OptiDin ВМ63). После разработки эскизов, кинематических схем, компоновок, проведения необходимых расчетов, изготавливаются макетные образцы аппарата с применением прототипирования на 3D- принтерах и лазерной резки. Когда проект модели нового аппарата создан и проработан технологами, в работу включается отдел проектирования оснастки. Далее конструкторская документация передается в инструментальное производство, где с помощью электроэрозионного оборудования и станков с ЧПУ производится оснастка. И уже готовые пресс-формы, формы для литья под давлением, штампы, сборочные приспособления, мерители направляются в производственные подразделения для изготовления нужных изделий. В конструкторском подразделении работает более 100 инженеров-конструкторов. А так компания имеет уже 150 патентов на свои изобретения.

Из серии интересный факт. За год в штамповочном производстве изготавливают 100 млн. деталей, в гальваническом производстве изготавливается около 120 млн. деталей. Заготовительное производство в год выпускает 140 млн. деталей и узлов. А сборочное производство всего за один день млжет произвести до 10 000 изделий.

К заготовительному производству относится: Гальвано — штамповочное производство, Механический цех, Инструментальный цех и Цех пластмассовых изделий. В штамповочном цехе изготавливаются детали методом холодной штамповки и лазерной резки. На участке прессового оборудования работают различные пресса. Для них на заводе изготовлено более 4 000 штампов. В гальваническом цехе в колокольных и стационарных ваннах наносится защитное и декоративное покрытие на детали и узлы после механической обработки и штамповки. В Инструментальном цехе изготавливается технологическая оснастка для всех станков производства, в частности для станков прямого прессования.

Важно отметить, что за последние 5 лет инвестиции КЭАЗ в развитие и НИОКР выросли более чем в 2 раза. Всего в период с 2015 по 2019 года завод инвестировал 482,4 млн. рублей, из них 225,4 млн пошли на обновление основных производственных фондов и модернизацию оборудования.

Механический цех делится на четыре производственные участка: На участке токарных автоматов расположена группа продольных и токарно-револьверных автоматов, токарные и фрезерные центры с ЧПУ. Здесь из различных металлов производятся детали методом точения, происходит сверление, изготовление фасок. На участке специального технологического оборудования установлены сверлильные и резьбонарезные станки. На участке холодной высадки изготавливается крепеж (метиз) из проволоки различного диаметра. На участке для изготовления пружин изготавливаются различные по конфигурации пружины из проволоки диаметром от 0,16 до 3,5 мм. На участке установлены также станки для сборки винтовых соединений и станки для шлифовки пружин сжатия. А также станки собственного производства КЭАЗ, разработанные специально для изготовления продукции завода.

18. Участок изготовления пружин.

За месяц в цехах заготовительного производства перерабатывается: в Механическом цехе — 20 тонн материалов, в Штамповочном цехе — 123 тонны металлов и неметаллов, в цехе пластмассовых изделий — 850 тонн в год или 80 тонн пластмассы в месяц. А ещё производство «кушает» 22 тонны серебра в год. Ладно хоть бриллианты пока не просит и колечки золотые :).

К сожалению, пока встретить отечественный станок на наших заводах, это, как редкого зверька из Красной книги в природе. А раз у меня такая фотоохота удалась, за радость его и вам показать. Знакомьтесь, промышленный комплекс лазерной обработки металла с волоконным лазером и линейными приводами НАВИГАТОР. Выполняет резку различных видов стали толщиной от 0,5 до 18 мм, а также меди толщиной до 3 мм. Вот бы и у них на производстве побывать, да, это намёк.

У завода приятные хлопоты — новый дом! А как же его не порадовать новым интерьером, вот, пожалуйста, идёт монтаж и обустройство нового гальванического цеха. Такую же высокотехнологическую красоту, я видел лишь у «богатых» металлургов, да и на тех заводах, которые работают на нашу оборонку.

©Видео с youtube.com/ https://www.youtube.com/embed/OLngRpWS_xc45. Продукция завода представлена торговыми марками «КЭАЗ» и «KEAZ Optima», под которыми производятся аппараты, строго соответствующие заявленным характеристикам. Короче, тут и намекать не надо лишний раз, и так понятно, что надо брать. Если серия «КЭАЗ» попроще будет, то «KEAZ Optima» уже для гурманов, да, она посовременнее будет и дух цифровизации в ней уже заложен.

48. Сборочное производство ежегодно выпускает более 5 000 000 единиц готовой продукции!

49. На 120 испытательных стендах для проверки оборудования проходят испытания все выпускаемые на КЭАЗ аппараты.

51. Продуктовая линейка Курского электроаппаратного завода насчитывает более 28 000 позиций. И как они в этом во всём разбираются, даже представить сложно.

В последнее время мы много говорим про импортозамещение, а КЭАЗ это как раз та звёздочка, которая не на словах, а на деле много работает в этом направлении, причём на очень конкурентном рынке. Что меня реально удивило, что доля отечественных производителей на нашем рынке настолько мала, что действительно есть куда расти и двигать иностранных конкурентов. Тем более, что КЭАЗ ежегодно выпускает на рынок десятки новых первоклассных продуктов, которые сегодня просто необходимы для реализации различных инфраструктурных и промышленных проектов. При этом основная проблема не в качестве или цене, а в доверии к российскому бренду. Но это проблема не только Курского завода, она у нас повсеместно, независимо от отрасли. А чтоб картина поменялась, надо меньше скромничать и рассказывать о себе повсеместно, и очень здорово, что КЭАЗ это прекрасно понимает и идёт по пути открытости, вот и меня они к себе в гости пригласили :). Кстати, любой желающий может заполнит заявку на официальном сайте КЭАЗ и&