Что такое экспонирование печатных плат

Экспонирование печатных плат

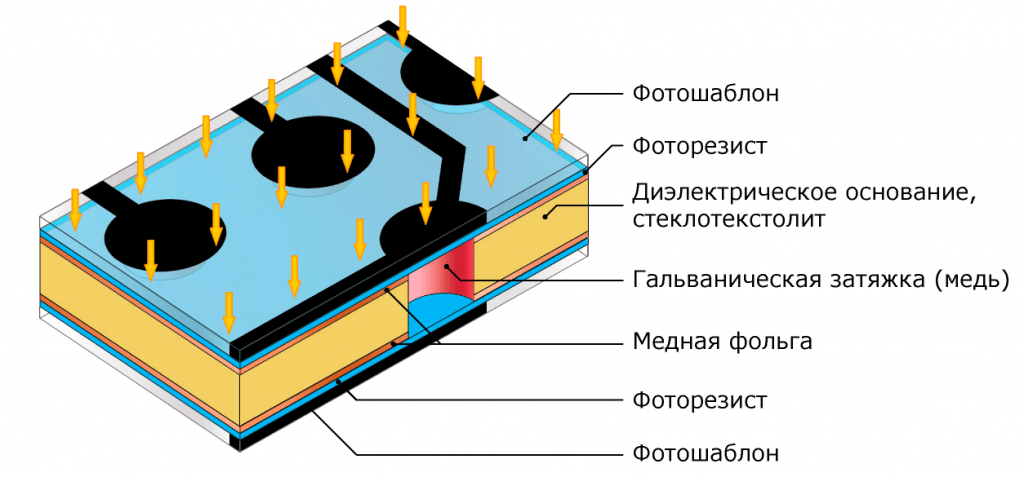

Следующим этапом фотолитографического процесса является экспонирование. При экспонировании в слое ламинированного на печатных плат фоторезиста образуется скрытое изображение. При этом светочувствительный компонент претерпевает ряд фотохимических превращений. В зависимости от типа применяемого фоторезиста светочувствительный состав закрепляется (сшивается) на экспонированных участках и не удаляется при дальнейшем проявлении под действием органических или водно-щелочных растворителей (негативные фоторезисты) либо наоборот переходит в растворимое состояние и легко удаляется с экспонированных участков при проявлении (позитивные фоторезисты). В качестве примера установки двухстороннего оптического экспонирования можно привести установку ф. КОЛАЙТ DMVL 1630. Рис. 37.

Система экспонирования состоит из двух УФ ламп со ступенчатой регулировкой мощности. Лампы производятся фирмой COLIGHT, что гарантирует их высокую надёжность и большой срок службы. Лампы расположены вместе со специальными отражателями сверху и снизу камеры экспонирования и обеспечивают высокую равномерность излучения по всей площади рамы. Для достижения высокой производительности на установке используются две выдвижные рамы. Во время экспонирования в одной раме, новая заготовка устанавливается во вторую раму экспонирования.

Вакуумная система надёжно фиксирует заготовку в раме. Простая и надёжная система транспортировки обеспечивает плавное перемещение рам в зону экспонирования. Традиционно при экспонировании использовался контактный метод, засветка производилась интегрально через фотошаблон (ФШ). В настоящее время для экспонирования используются малоусадочные пленочные ФШ. При двухсторонней засветке слоев и при засветке рисунка наружных слоев необходимо проводить процедуру совмещения ФШ-ов между собой или ФШ и внутренних слоев спрессованной многослойных печатных плат.

Выполняется она с помощью «кнопок» и базовых отверстий или устройств распознавания образов. Основным (но не единственным) недостатком оптического экспонирования является необходимость содержания комплекта оборудования для изготовления фотошаблонов (фотоплоттер и проявка) и инфраструктуру кондиционного хранения и периодической аттестации ФШ, существенно увеличивающие производственные издержки.

Последнее время для экспонирования, особенно в многономенклатурном производстве используется прямое экспонирование. Учитывая перспективность этого технологического метода его особенности будут рассмотрены далее в отдельном подразделе.

Система экспонирования состоит из двух УФ ламп со ступенчатой регулировкой мощности. Лампы производятся фирмой COLIGHT, что гарантирует их высокую надёжность и большой срок службы. Лампы расположены вместе со специальными отражателями сверху и снизу камеры экспонирования и обеспечивают высокую равномерность излучения по всей площади рамы. Для достижения высокой производительности на установке используются две выдвижные рамы. Во время экспонирования в одной раме, новая заготовка устанавливается во вторую раму экспонирования. Вакуумная система надёжно фиксирует заготовку в раме. Простая и надёжная система транспортировки обеспечивает плавное перемещение рам в зону экспонирования.

Традиционно при экспонировании использовался контактный метод, засветка производилась интегрально через фотошаблон (ФШ). В настоящее время для экспонирования используются малоусадочные пленочные ФШ. При двухсторонней засветке слоев и при засветке рисунка наружных слоев необходимо проводить процедуру совмещения ФШ-ов между собой или ФШ и внутренних слоев спрессованной многослойных печатных плат. Выполняется она с помощью «кнопок» и базовых отверстий или устройств распознавания образов. Основным (но не единственным) недостатком оптического экспонирования является необходимость содержания комплекта оборудования для изготовления фотошаблонов (фотоплоттер и проявка) и инфраструктуру кондиционного хранения и периодической аттестации ФШ, существенно увеличивающие производственные издержки.

9.1.Прямое экспонирование сухого пленочного фоторезиста

Прямое экспонирование (ПЭ) – это экспонирование ФР по программе, сфокусированным лучем лазерного или светодиодного источника (замена материального ФШ на виртуальный). При использовании прямого экспонирования в техпроцессе изготовления печатных плат необходимо выполнить несколько дополнительных операций свойственных традиционному процессу изготовления печатных плат – его фотолитографическому этапу.

Необходимо предварительно нанести сплошной слой светочувствительного материала (СПФ или паяльной маски ). И после экспонирования выполнить технологические операции проявления, а затем травления или задубливания.

Как технологическая операция ПЭ появилось в прошлом десятилетии, но на первоначальном этапе не получило широкого распространения, т.к. требовало использования специальных дорогостоящих в то время ФР.

Совершенствование оборудования ПЭ шло в 2-х направлениях:

— создание источников излучения способных экспонировать стандартные фоторезисты;

— отработка конструктивных схем установок в части использования более удобных в эксплуатации и обслуживании источников излучения (переход от твердотельных лазерных источников экспонирования на светодиодные).

Как только эти цели были достигнуты, произошел резкий всплеск распространения этого вида оборудования.На рис. 38 показана разница в требуемом количестве операций для ПЭ и традиционного оптического экспонирования.

Слева представлен процесс традиционного оптического экспонирования, состоящий из большого числа операций: изготовление фотошаблона (отрисовка и проявление), хранение фотошаблонов, их контроль время от времени (контроль требуется, если превышен нормативный срок хранения) и экспонирования фоторезиста.

Справа процесс прямого экспонирования, для которого требуются только программы, по которым происходит экспонирование.

Использование этой установки позволяет снизить инвестиционную и эксплуатационную нагрузку на производство, особенно для многономенклатурного производства. Нет необходимости приобретать и содержать оборудование для изготовления, хранения и аттестации большого количества ФШ.

Для лабораторных условий производства хорошо подойдет представленная на рис.40 установка ПЭ UV-P50 ф. Limata. Особенностью установки является работа с относительно маленькими заготовками (18′х12′) и относительно невысокая производительность. Это единственная в своем роде бюджетная система для производства прототипов и малых серий в условиях, когда не требуется высокая производительность.

При этом на всех установках прямого экспонирования можно использовать также и специальные фоторезисты, тем более, что сегодня их цена не сильно отличается от цены стандартных фоторезистов, используемых для оптического экспонирования. В любом случае производительность установок прямого экспонирования при работе со специальными фоторезистами будет больше чем при работе с стандартными фоторезистами, применяемыми при традиционном оптическом экспонировании. Справедливости ради надо упомянуть, что некоторые производители печатных плат выбирают именно этот вариант, компенсируя увеличение издержек на приобретение несколько более дорогого специального фоторезиста, уменьшением трудоемкости на операции прямого экспонирования.

Технология производства печатных плат в картинках

Двусторонние печатные платы

С технологическими особенностями и базовыми материалами двусторонних печатных плат на производстве Резонит вы можете ознакомиться по ссылке.

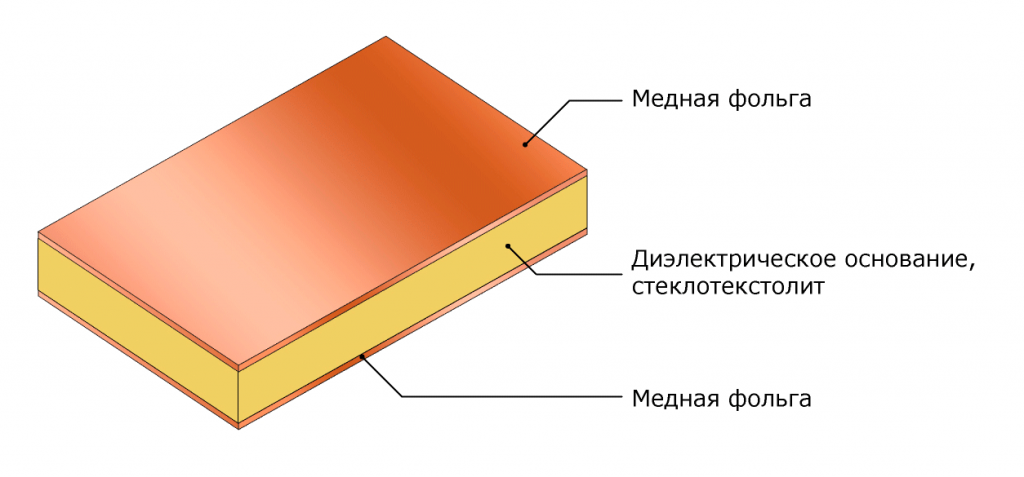

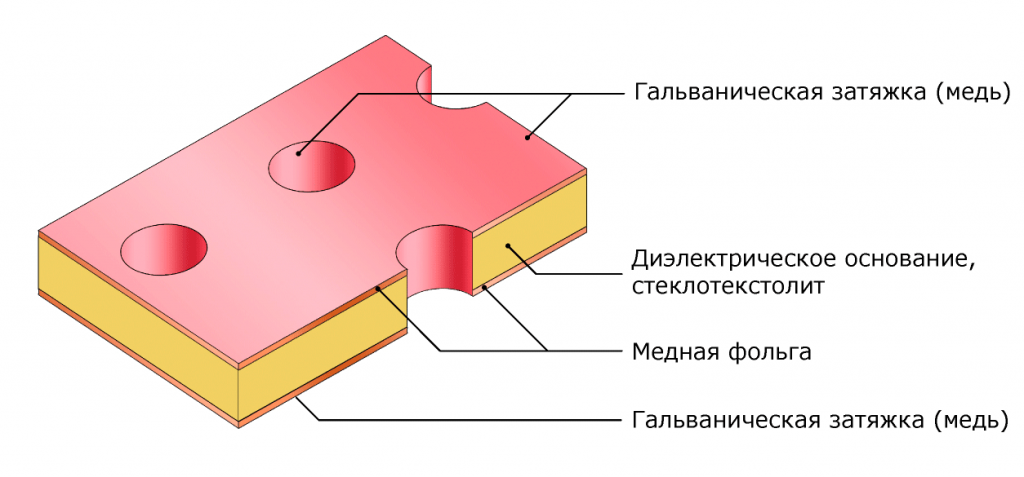

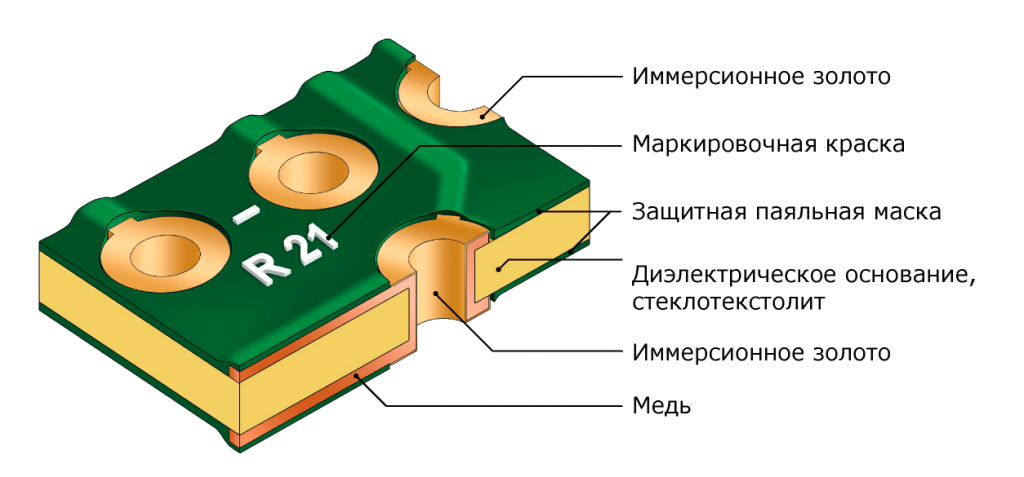

Исходный материал

Исходный материал – диэлектрическое основание, ламинированное с двух сторон медной фольгой

В качестве диэлектрика могут выступать: листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол — стеклотекстолит FR4, листы с керамическим наполнителем, армированные стекловолокном — Rogers 4000 series, листы фторопласта (PTFE) армированные—ArlonADseries. Наиболее распространенный ряд толщин медной фольги — 18, 35 мкм.

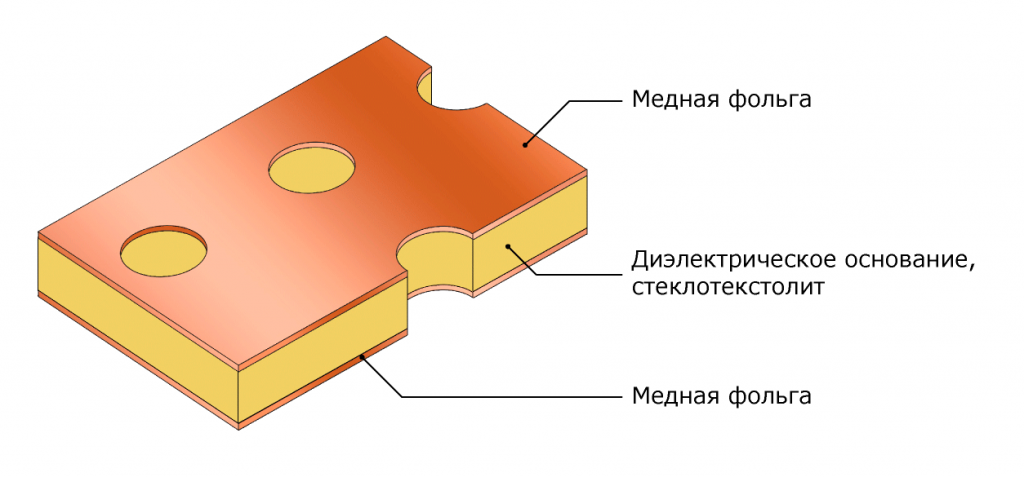

Сверление сквозных отверстий

На специализированных станках с ЧПУ в плате сверлятся отверстия. Это первая операция, влияющая на точность (класс) печатной платы. Точность сверления отверстий зависит от применяемого оборудования и инструмента. Значения позиционных допусков осей отверстий в диаметральном выражении (по ГОСТ Р 53429-2009) в миллиметрах:

| Размер большей стороны ПП | Позиционный допуск на расположение осей отверстий для класса точности | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| До 180 включительно | 0,20 | 0,15 | 0,08 | 0,05 | 0,05 | 0,03 | 0,03 |

| Свыше 180 до 360 включительно | 0,25 | 0,20 | 0,10 | 0,08 | 0,08 | 0,05 | 0,05 |

| Свыше 360 | 0,30 | 0,25 | 0,15 | 0,10 | 0,10 | 0,08 | 0,08 |

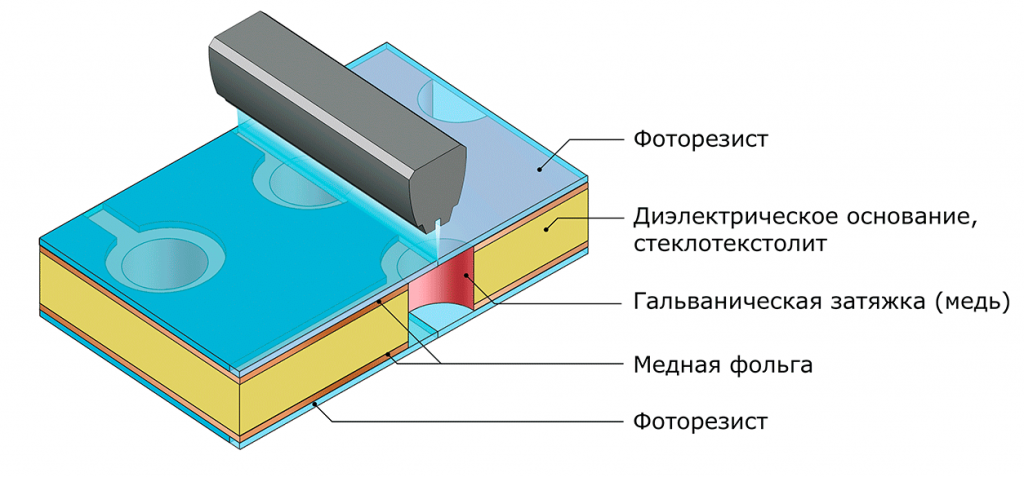

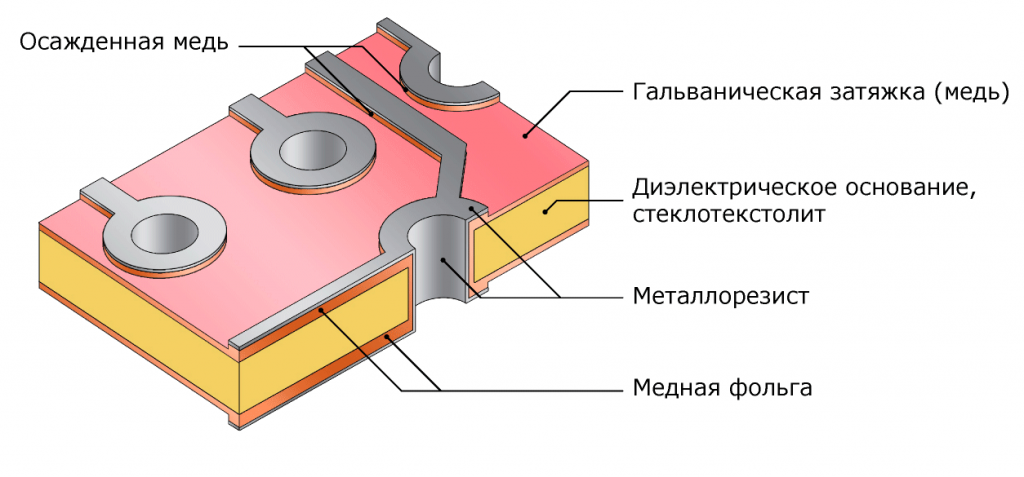

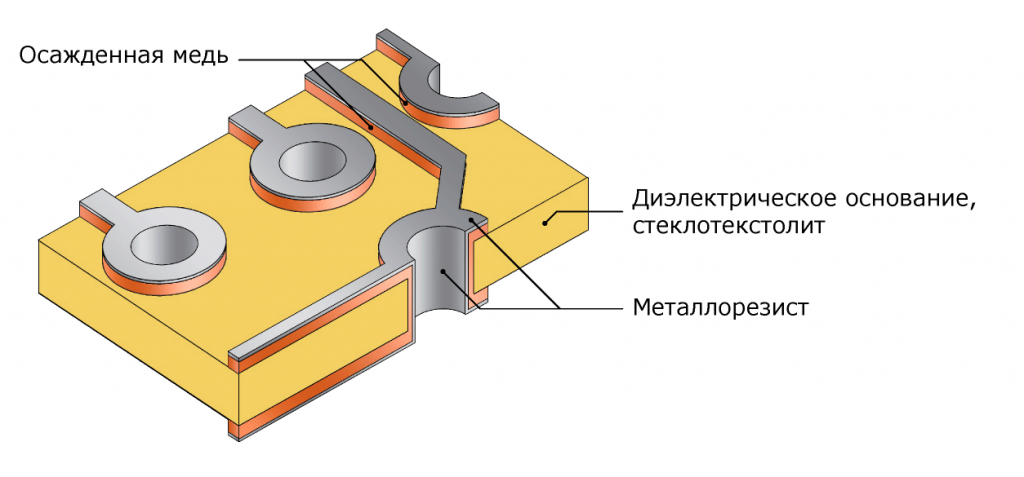

Химическое и предварительное гальваническое осаждение меди

Этот этап необходим для придания стенкам отверстий проводимости для последующей гальванической металлизации. Рыхлый слой химически осажденной меди быстро разрушается, поэтому его усиливают тонким слоем гальванической меди.

В процессе обработки на поверхности стеклотекстолита создаётся очень тонкий проводящий слой палладия.

Прямая металлизация с применением палладия обеспечивает наибольшую адгезию покрытия к стеклотекстолиту в сравнении с альтернативными процессами.

Поверх слоя палладия осаждается 5-ти микронный слой гальванической меди. Качество металлизации каждой заготовки контролируется оператором.

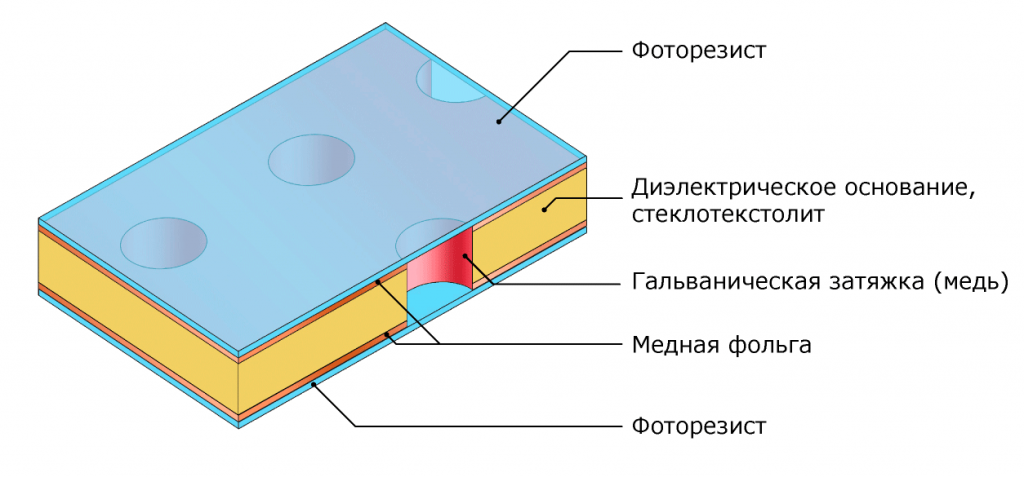

Нанесение фоторезиста

Следующий этап — нанесение на заготовку фоточувствительного материала (фоторезиста). Этот этап проходит в чистой комнате с неактиничным (желтым) освещением (фоторезист светочувствителен к ультрафиолетовому спектру). Фоторезист бывает пленочным (наносится на заготовку ламинированием) и жидким (наносится валиками).

Экспонирование фоторезиста

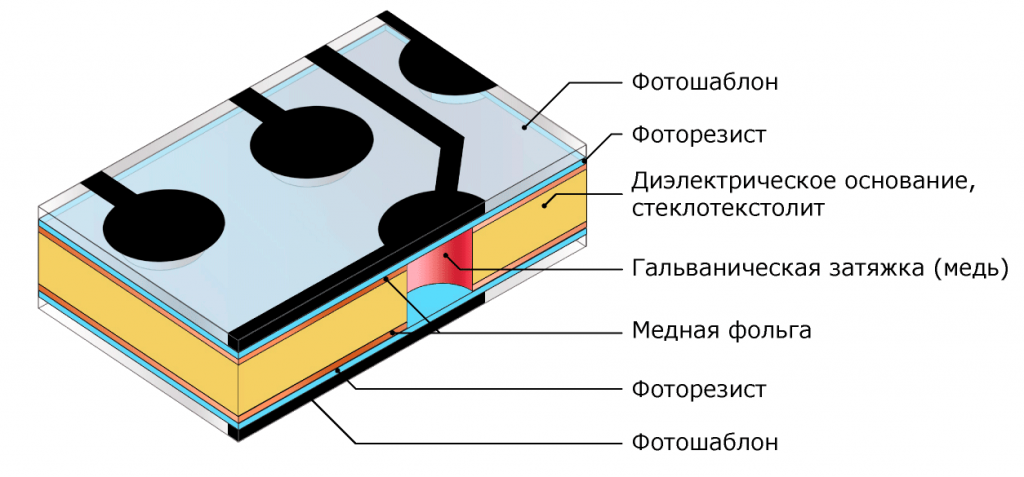

1 вариант: Экспонирование с негативными фотошаблонами

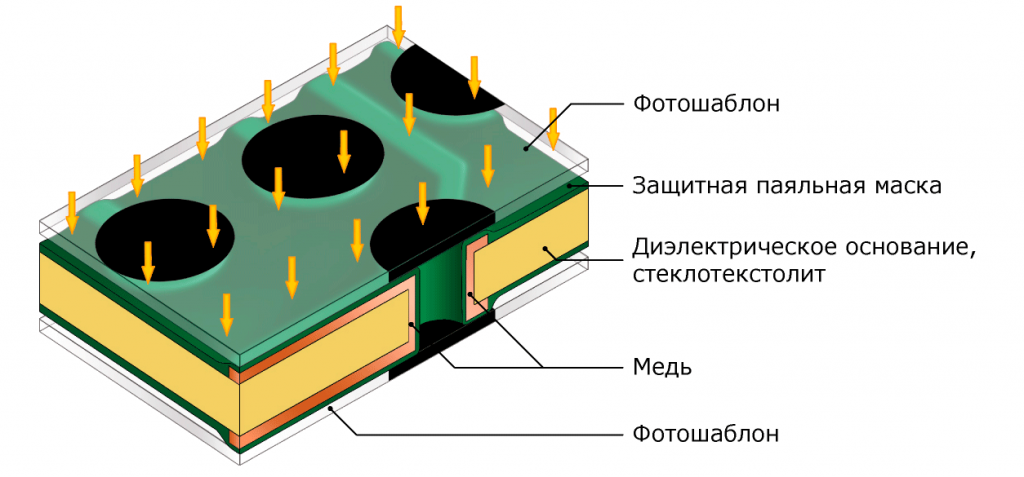

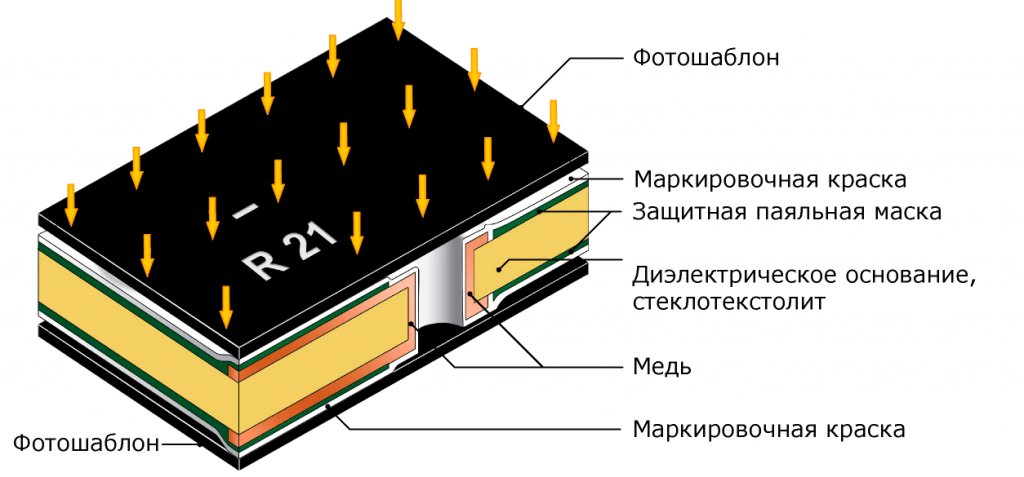

Совмещение заготовки с негативными фотошаблонами

С заготовкой совмещается фотошаблон. Круг, часть которого изображена — контактная площадка. Изображение на фотошаблоне — негативное по отношению к будущей схеме.

Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в установке проявления. После экспонирования фотошаблоны удаляются.

2 вариант: Прямое экспонирование фоторезиста

Прямое экспонирование фоторезиста

Экспонирование фоторезиста происходит на установках прямого лазерного экспонирования без использования фотошаблонов. Источником излучения при этом может быть UV лазер или UV светодиодная матрица.

Проявление фоторезиста

Изображение на фоторезисте проявляется: не засвеченные участки растворяются, засвеченные — остаются на плате.

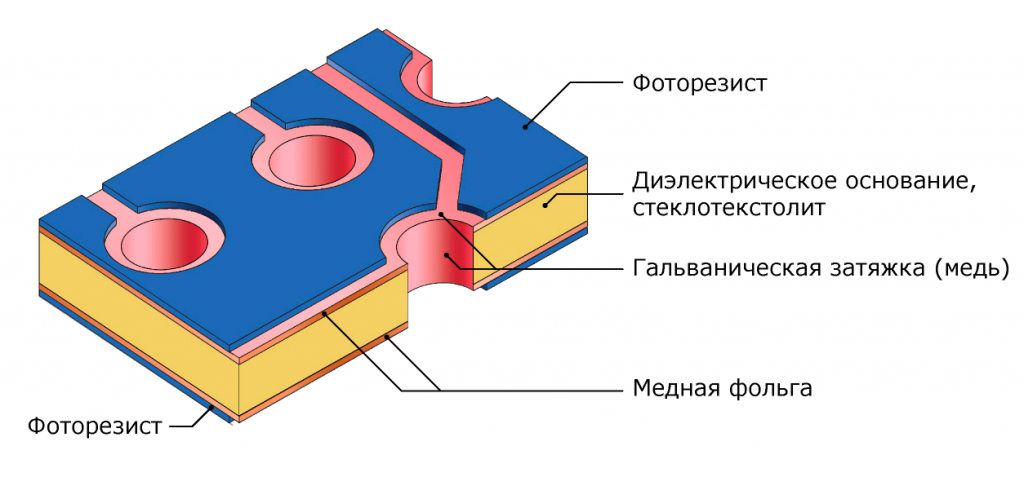

Гальваническое (электрохимическое) осаждение меди

Медь осаждается на поверхность стенок отверстий и все проводники. По ГОСТ 23752-79 толщина металлизации должна быть не менее: 20 мкм для ДПП, 25 мкм для МПП.

IPC-6012B устанавливает иные значения: Class 2- не менее 20 мкм для ДПП и МПП,Class 3- не менее 25 мкм для ДПП и МПП.

В связи с тем, что процесс осаждения меди идет параллельно в отверстиях и на поверхности проводников, получить толщину металлизации в отверстиях 30 мкм и более невозможно, применяя обычные фоторезисты.

Процесс покрытия контролируется компьютером для обеспечения требуемых параметров гальванических покрытий. После покрытия толщина осаждённой меди проверяется не разрушающим методом.

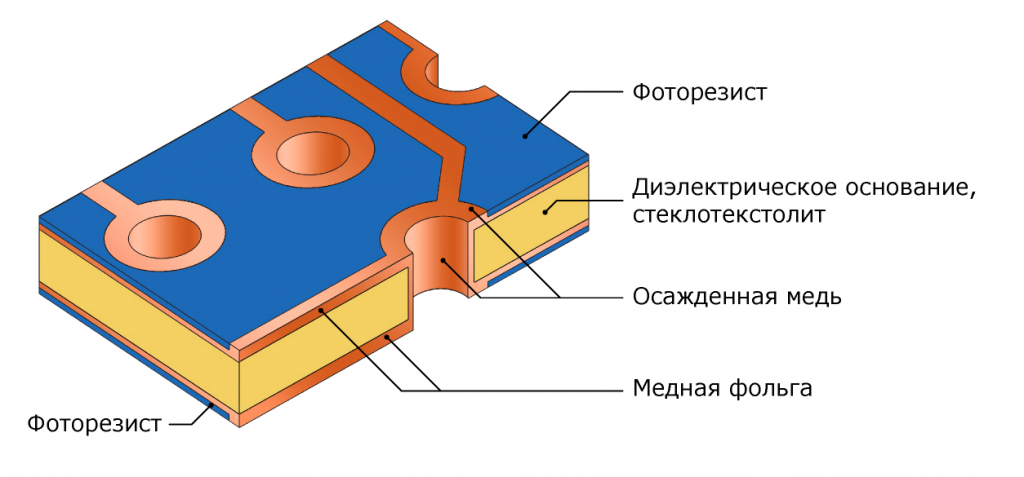

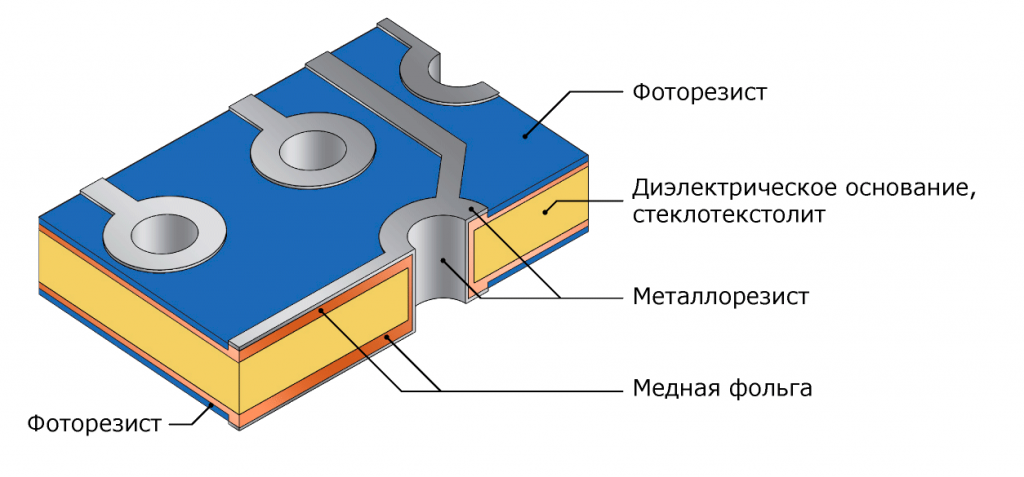

Гальваническое осаждение металлорезиста

Гальваническим осаждением меди создается необходимый по толщине слой металла в отверстиях печатной платы. В качестве металлорезиста могут выступать различные металлы и соединения, имеющие меньшую скорость травления по сравнению с медью. Осаждается металлорезист на открытые от фоторезиста участки — на проводники и в отверстия.

Удаление фоторезиста

После гальванического осаждения меди и защитного слоя олова заготовки передаются на травление. Перед травлением с заготовок снимается слой фоторезиста, обнажая базовый слой меди, который необходимо удалить. Топология печатной платы и металлизированные отверстия остаются под защитой гальванически осаждённого слоя олова.

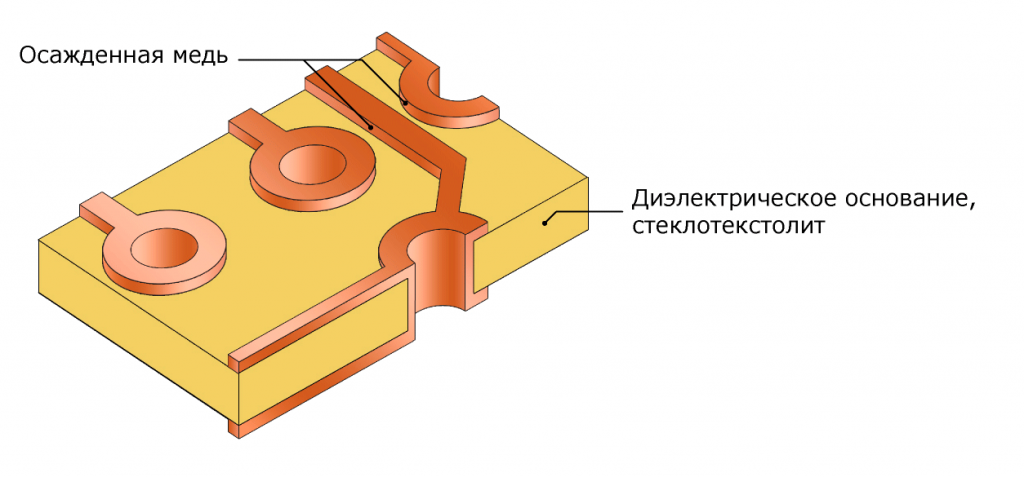

Травление меди

Травление осуществляется в горизонтальной конвейерной машине. Медь, не защищённая оловом, стравливается. Таким образом формируется топология наружных слоёв печатной платы. Слой олова после травления снимается в установке для снятия.

Удаление металлорезиста

Металлорезист удаляется с поверхности меди в специальном растворе. Это начало процесса, называемого SMOBC (SolderMaskoverBareCopper — маска поверх необработанной меди). В других процессах, например, если нанесение защитной маски не осуществляется, оловянно-свинцовая смесь оплавляется для дальнейшего использования (лужение).

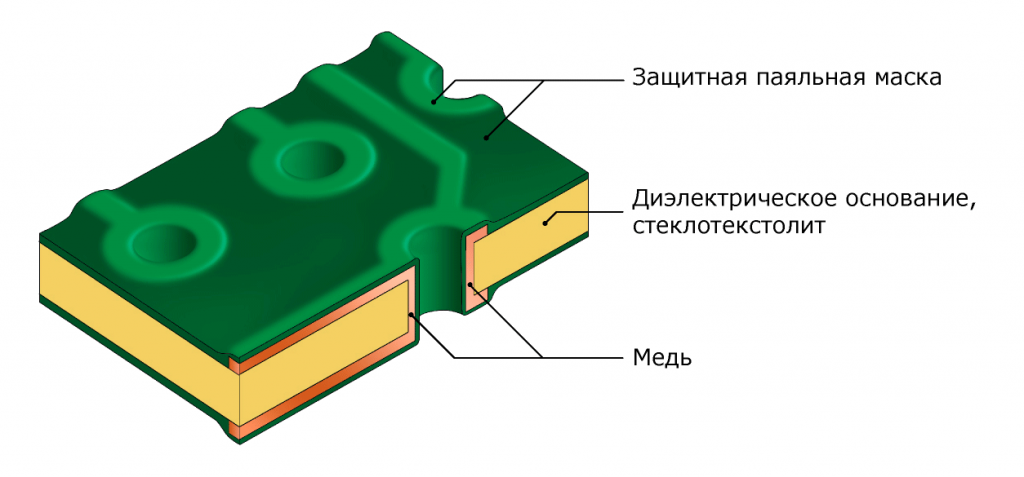

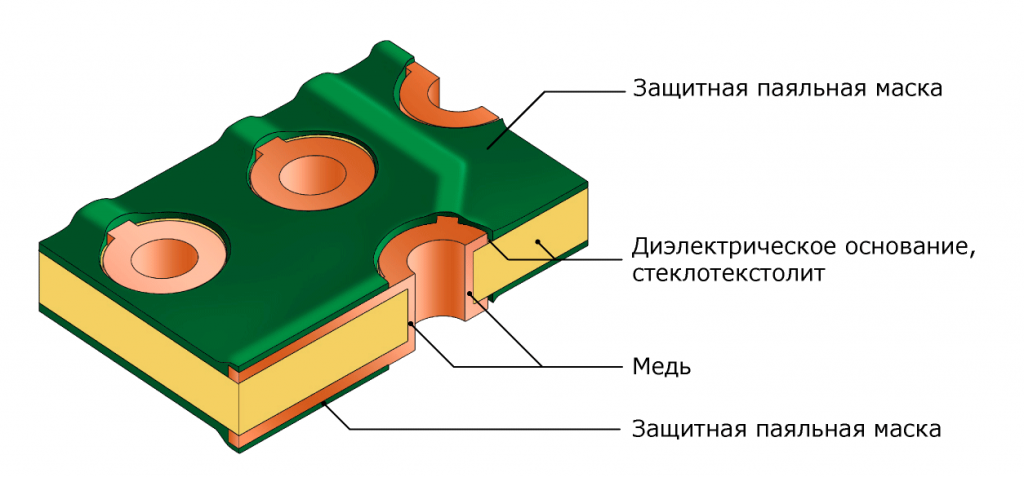

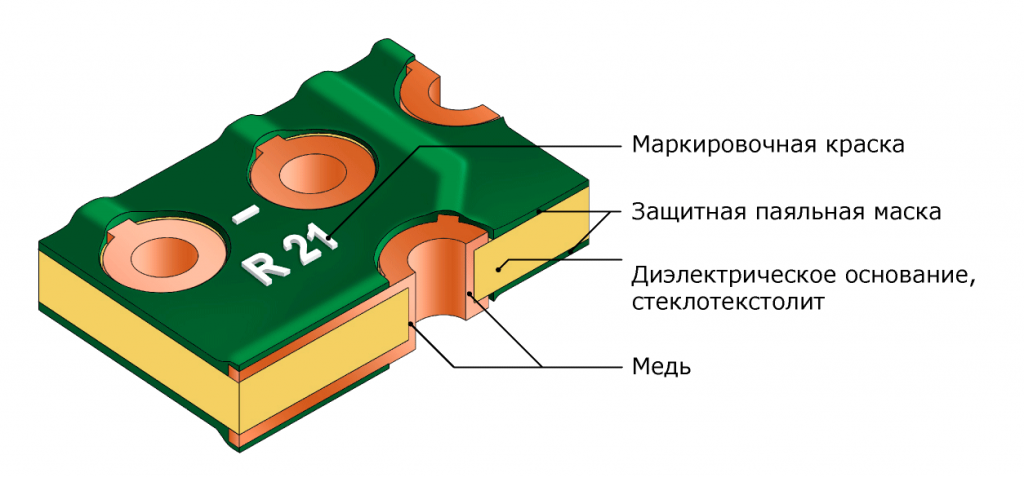

Нанесение защитной паяльной маски

Для защиты поверхности платы и медных участков, не подлежащих нанесению финишного покрытия, на плату наносится защитная паяльная маска. Наиболее широко распространена жидкая двухкомпонентная фоточувствительная паяльная маска.

Сухая пленочная паяльная маска обеспечивает хорошие результаты по тентированию переходных отверстий, наносится методом ламинирования, но в настоящее время используется редко, т.к. не подходит для печатных плат выше 3 класса точности. Жидкая паяльная маска наносится методом сеткографии через сетчатый трафарет, причем существует два варианта нанесения. Через готовый трафарет, когда в сетке уже сформированы все окна вскрытия, и маска наносится только на защищаемые участки печатной платы (такой вариант имеет невысокое разрешение и применяется, как правило, на односторонних печатных платах ниже 3 класса точности), и сплошное нанесение маски с использованием метода трафаретной печати и последующим экспонированием через фотошаблон или прямым экспонированием. Перед нанесением маски поверхность меди очищается, затем развивается необходимая шероховатость для хорошей адгезии маски.

Жидкая маска продавливается ракелем через сетку на всю поверхность заготовки. Нанесенный слой подсушивается в печке до образования сухой поверхности. Для печатных плат с маской с двух сторон процесс повторяется. Подсушенные заготовки передаются на экспонирование.

Экспонирование защитной паяльной маски

1 вариант: Экспонирование с негативными фотошаблонами

С заготовкой совмещается фотошаблон. Круг, часть которого изображена — контактная площадка. Изображение на фотошаблоне — негативное по отношению к будущей схеме. Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в растворе проявления. После экспонирования фотошаблоны удаляются.

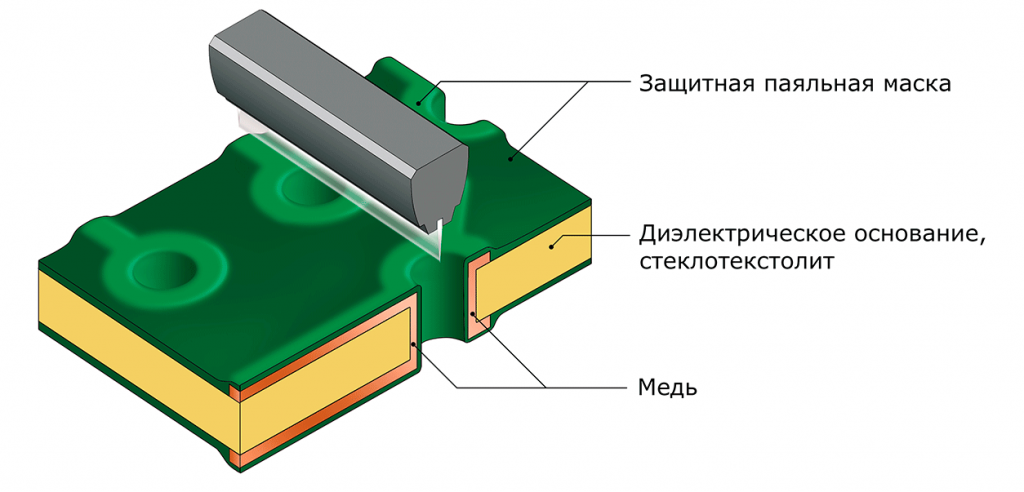

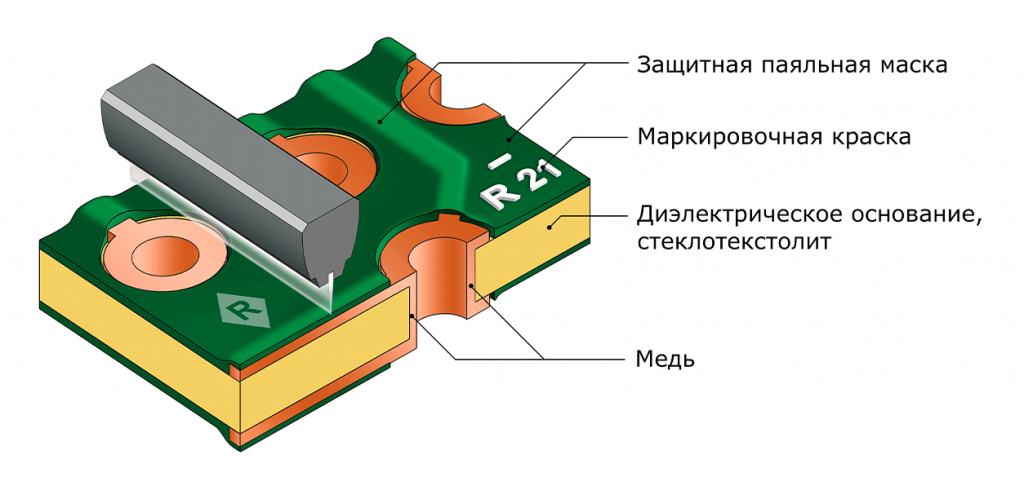

2 вариант: Прямое экспонирование защитной паяльной маски

На установке прямого экспонирования маска засвечивается UVлазером или UVсветодиодной матрицей. Засвечиваемые участки полимеризуются и теряют способность к растворению в растворе проявления.

Проявление защитной паяльной маски

Незасвеченные участки маски смываются в линии проявления. Качество сформированных масочных слоев проверяется контролером. После контроля заготовки помещаются в печку для окончательной полимеризации.

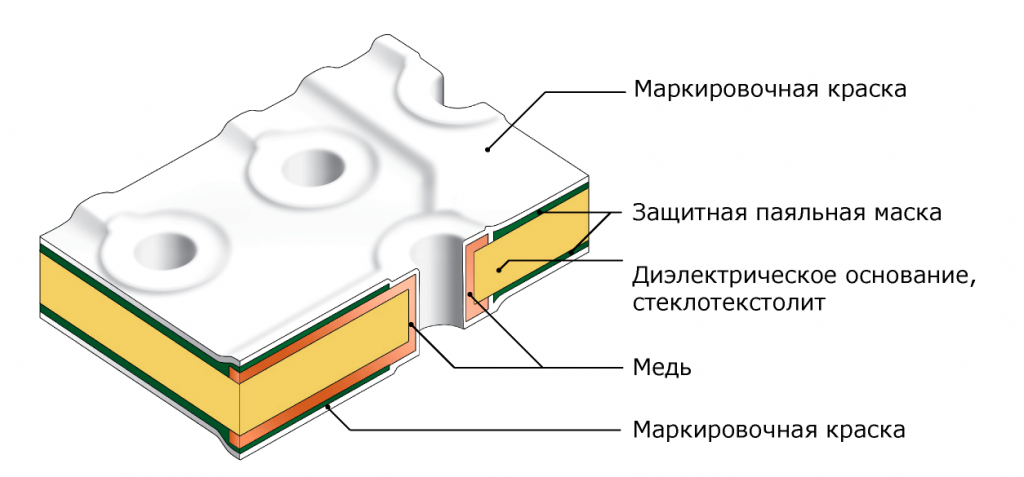

Печать маркировочной краски

1 вариант: Печать маркировочной краски через сетчатый трафарет

Для идентификации монтируемых компонентов большинство изготавливаемых печатных плат имеют маркировку. Маркировка наносится после проявления маски.

Через сетчатый трафарет наносится маркировка контуров, позиционных номеров, типов и номиналов компонентов.

2 вариант: Струйная печать маркировочной краски

Для идентификации монтируемых компонентов большинство изготавливаемых печатных плат имеют маркировку. Маркировка наносится после проявления маски.

По аналогии с обычным струйным принтером изображение формируется капельками чернил отверждаемых ультрафиолетом.

Струйный метод является современным и эффективным способом нанесения маркировки.

Заготовки с напечатанной маркировкой передаются на контроль качества.

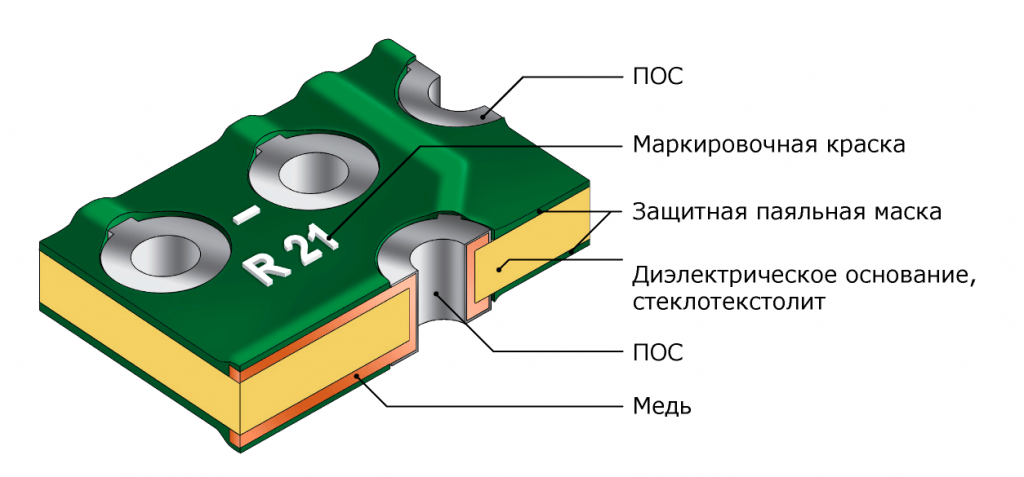

Нанесение финишного покрытия, вариант 1 HASL

На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки.

HASL (Hot Air Solder Leveling). Нанесение припоя путем окунания заготовки в расплавленный припой с последующим выравнивание горячим воздухом. Возможно применение (в разных установках) свинцового и бессвинцового (leadfree) припоя.

Нанесение финишного покрытия, вариант 2 Иммерсионное золото

На открытые от маски участки меди различными методами наносится финишное покрытие для обеспечения качественной пайки.

Нанесение иммерсионного золота по подслою никеля (процесс ENIG) осуществляется в многостадийном химическом процессе. IPC-4552 регламентирует толщину подслоя Ni 3-6 мкм, минимальную толщину Au 0,05 мкм (типовые значения 0,05-0,1 мкм).

Процесс изготовления печатной платы на дому

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Создаём прозрачную маску на которой размечено что с чем соединять

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3. Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Создание схемы

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

Печать макета

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

Подготовка платы

Экспонирование

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

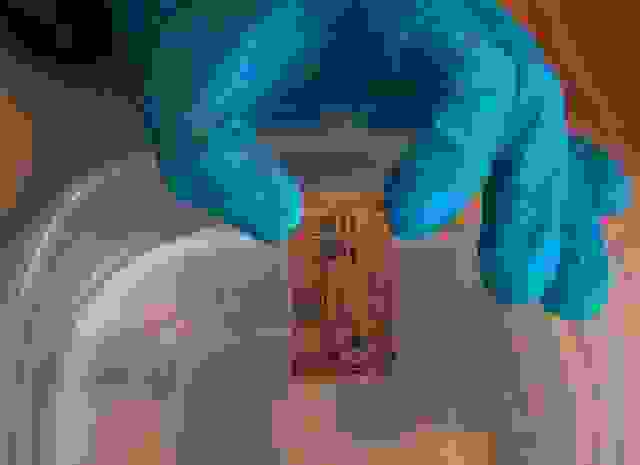

Проявка

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

Получится что-то вроде этого:

Травление

Зачистка

В результате остаётся чистенькая плата:

Отверстия

Получается почти уже готовая плата:

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

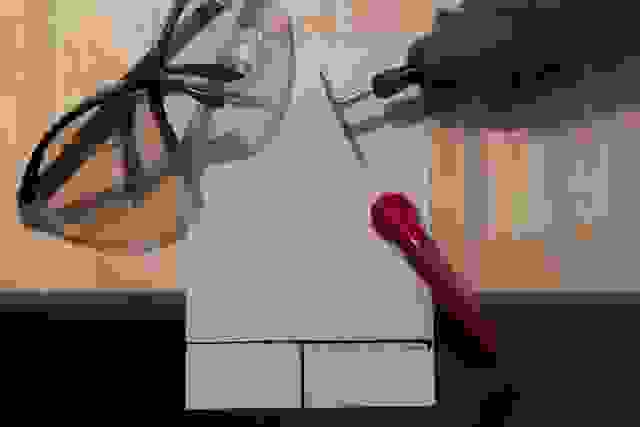

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.